保压阶段的作用

持续施加压力,压实熔体,增加塑料密度(增密),以补偿塑料的收缩行为。在保压过程中,由于模腔中已经填满塑料,背压较高,注射机螺杆仅能慢慢地向前做微小移动,塑料的流动速度也较为缓慢,这时的流动称作保压流动。

由于在保压阶段,塑料受模壁冷却固化加快,熔体黏度增加也很快,因此模具型腔内的阻力很大,在保压的后期,材料密度持续增大,塑件也逐渐成型。保压阶段一直持续到浇口固化为止,此时保压阶段的模腔压力达到最高值。 在保压阶段,由于压力相当高,塑料呈现部分可压缩特性。

在压力较高区域,塑料较为密实,密度较高;在压力较低区域,塑料较为疏松,密度较低。因此造成密度分布随位置及时间发生变化。保压过程中塑料流速极低,流动不再起主导作用,压力为影响保压过程的主要因素。

保压过程中塑料已经充满模腔,此时逐渐固化的熔体作为传递压力的介质。模腔中的压力借助塑料传递至模壁表面,有撑开模具的趋势。因此需要适当的合模力进行合模。胀模力在正常情形下会微微将模具撑开,对于模具的排气具有帮助作用,但如果胀模力过大,易造成成型品毛边、溢料,甚至撑开模具。

保压流动

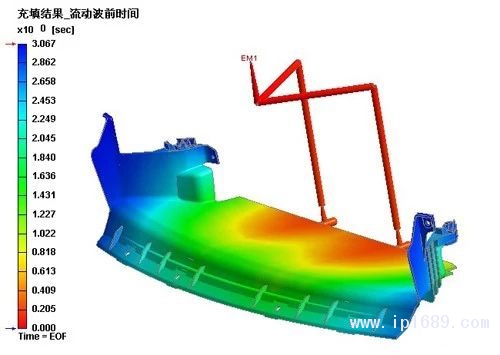

在制品的厚度方向,靠近模壁处的塑料首先遇冷固化,体积发生收缩,因此在浇口固化封口前,补偿收缩的塑料会在保压压力作用下向模壁处补充塑料。在模腔内部,靠近冷却水管区域或是局部低温区域,塑料黏度较高、流动阻力较大,保压塑料不易流入补充,温度持续下降,造成冷料区,保压压力不易传递。在局部高温区域,塑料局部带度较低,流动阻力较低,热塑料较易补充,使温度维持在局部高温。这种因局部温度差造成的流动阻力差使熔体沿着特定的阻力较小的路径行进并传递压力的过程,是保压流动的特色之一,被称为三角洲效应。

保压压力

保压压力必须足够大以克服浇口部分凝固产生的阻力,并进行收缩补偿。在保压过程中浇口区域黏度逐渐增加、逐步固化,阻力随之增加。提高保压压力及延长保压时间会推迟塑料固化时间,使压力传递较为完全,减少塑件体积收缩率。

但是,保压压力过高,容易使塑件发生粘模现象,脱模不易,且容易使塑件残余应力过高,或发生毛边及溢料问题;如果保压压力不足,会使得塑件产生较大收缩,并出现空洞现象。一般而言,若流动阻力小,压力损耗小,保压较完全,浇口封口时间晚,补偿收缩时间长,模腔压力较高。(文章来源于网络)

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...