在螺杆推力的作用下,已经塑化好的熔料以一定的速率流经料筒、喷嘴、流道、浇口等处后注入模腔,注射压力也因克服流动阻力而逐渐下降。塑料充填过程及成型质量。除了受到注射压力影响外,还取决于熔料注射速度、熔料与模具温度以及流道、浇口和模具。通常,熔料压力越高、速度越快,则所能流过的路程越长。利用模腔压力,能够客观描述熔料流动及其状态变化,并控制制品的质量。充模过程分为四个阶段,同一时刻在模腔内熔料流动长度上,不同测压点获得的压力值是不同的,但是压力变化具有相似的规律。

(1)充模与压实阶段。在该阶段,压力随熔料流入路径变长而增大,并最终达到最大值。同时,注射速度迅速下降,压实模腔内的熔料。由于熔料在模腔内的流动状态会直接影响制品的表面质量、分子取向、制品内应力等,因此,为了调节充模过程,根据塑料制品和模具结构特点,可以采用多级注射速度,即在熔料流经浇口和充模结束时速度较低,其他过程则采用高速注射。

(2) 保压增密阶段。在该阶段,模具冷却,熔料的比体积变化,引起制品收缩,需要对螺杆施加一定的保压压力,以补缩和增密熔料。保压时间及压力大小与制品的应力有关。压力越高,制品收缩小,但压力过大,容易产生较大的残余应力,导致脱模困难。

(3) 倒流阶段。在该阶段,模腔压力高于浇口至螺杆处熔料的压力,模腔内的塑料尚未完全固化,内层塑料还具有一定的流动性,有可能向浇口作微量的倒流,引起制品产生缩孔、中空等缺陷。采用多级保压压力,按时间进行切换,能够消除残余应力。保压切换过早,会引起模腔内塑料倒流,产生缩孔、中空等缺陷;保压时间过长,因浇口已固化再进行填充,使浇口周围形成应力。

(4) 制品冷却阶段。在该阶段制品在模腔内继续冷却,使制品脱模时有足够的刚度,冷却时间的长短与制品残余应力的大小有关。(文章来源于网络)

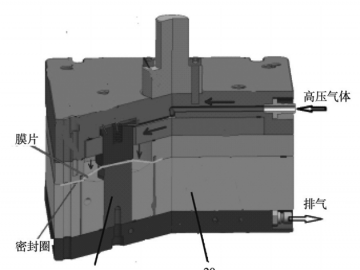

聚砜医疗干粉吸入...

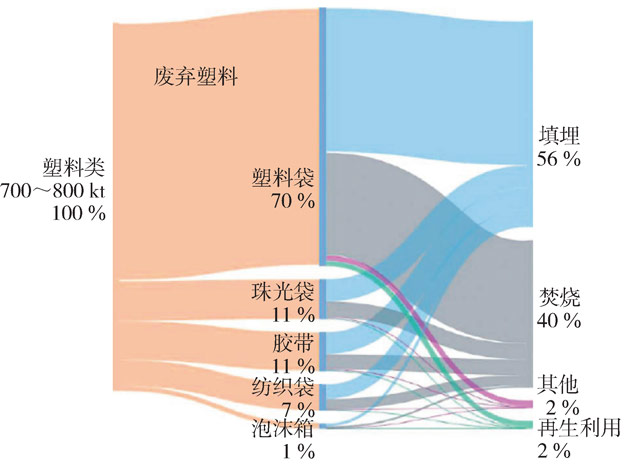

聚砜医疗干粉吸入... 塑料包装材料的减...

塑料包装材料的减... 汽车功能键触摸盖I...

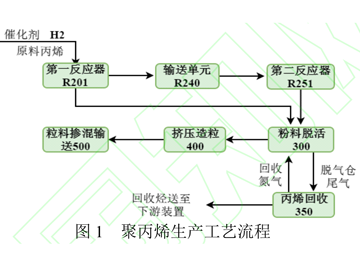

汽车功能键触摸盖I... 高性能注塑聚丙烯...

高性能注塑聚丙烯...