作为模具设计工程师,清晰地把握注射成型模具的基本功能是很必要的。

(1)成型制品塑料制品的形状是由模具中与塑料接触的所有模块迭合一起形成的。一般塑料制品的形状分为以下三种情况之一或是它们的结合:普通实用形状;艺术形状;工程(功能)形状。模具设计人员必须明白,塑料制品的设计者不一定熟悉模具制造和模塑过程的复杂情况。制品设计方面的某些简单要求可能会造成模具制造和模塑中的困难,通常,制品结构上的微小改变,会大大地简化模具或改善模塑状况。

(2)塑料从注射机到型腔的输送以下的讨论适合于整个浇注系统,根据塑料熔体在浇注系统中的状态,分成冷流道和热流道系统两大类。

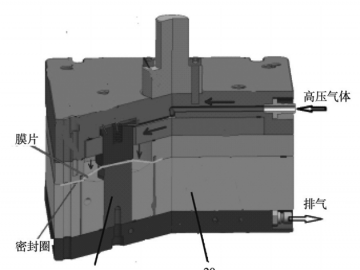

(3)充模时空气从模腔的排出伴随着浇注成型的出现,排气的重要性就得到了公认。对于模具设计师来说,从一开始就应该将充分的排气考虑在内,排气不良将造成塑料烧焦或灼伤,塑料不能完全充满模腔的空间,造成气穴等后果。一般在模具的分型面处,如模芯上顶杆和顶套的间隙能够提供自然排气地方,对于一般低速注射,排气不良的作用也不是很明显。

(4)塑料的冷却模具是一个热交换器——塑料在注射机中获得的,使其熔融而适合注射的大部分能量(热量),在模具打开顶出塑料制品之前必须散去,塑料制品必须变硬以适应顶出要求。制品冷却时间一般占整个模塑周期的70%一80%,因此,一副好模具的关键是其模块和模板中冷却设置的质量和效率,实际上就是其每秒钟能够导出的热量的多少,并且不能制造得太复杂、费用太高。

(5)塑料制品的顶出顶出方面的关键是可靠性。模具应该在100%的时间内都正常工作。在存在大量自动模塑作业的行业,如汽车工业中更应当避免制品顶不出的情况。

(6)生产的经济性和适当的要求在开始模具设计之前,设计人员充分了解模具的实际要求,以及模具生产的规模是非常重要的。模具的类型和模腔数目是决定模具的结构和大小的依据。

聚砜医疗干粉吸入...

聚砜医疗干粉吸入... 塑料包装材料的减...

塑料包装材料的减... 汽车功能键触摸盖I...

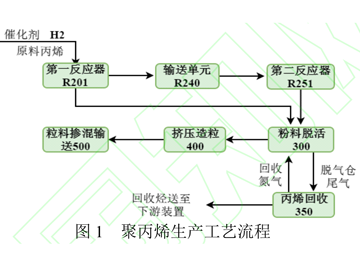

汽车功能键触摸盖I... 高性能注塑聚丙烯...

高性能注塑聚丙烯...