风能技术越来越依赖于塑料加工和设计技术。塑料零部件广泛应用于风力发电的所有主要部门,用以实现以下目标:

减重

延长使用寿命

降低成本

提前设计并提供设计灵活性

最大限度地提高生产力和安全性

在叶片制造和服务方面的加工发展迅速。例如,模块化叶片的设计和制造是一个很好的起点。

风力机发展的主要动力是发电和成本。在设计、材料或施工方法不变的情况下,叶片长度与涡轮转子直径的平方成正比,叶片质量与叶片直径的立方体成正比,产生的功率随叶片长度的增加而增大。

因此,更长、更重的叶片极大地增加了涡轮/塔式系统的运输和安装难度以及质量/成本。工程上的挑战是开发一种更长的风力涡轮机叶片,它将在不增加叶片重量、涡轮机负载或风电场现场运输和组装费用的情况下输出更多的功率。

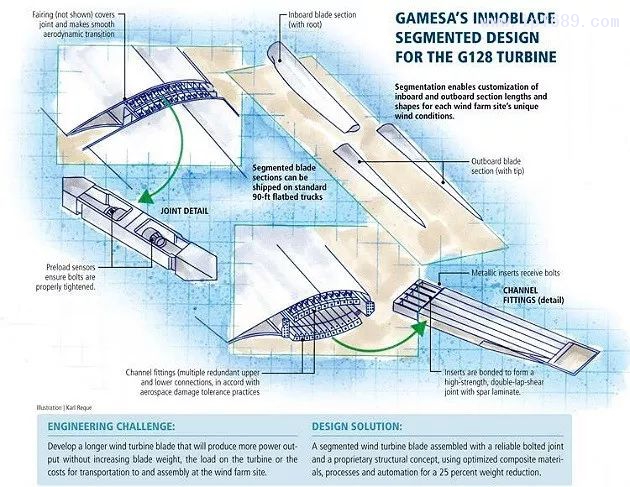

Gamesa通过一种设计方案解决了这一挑战,设计了一个用可靠的螺栓连接和专有结构概念组装的分段叶片,使用了优化的复合材料、工艺和自动化,使其重量减少了25%。

分段风力机叶片设计

Gamesa的G 128 5兆瓦涡轮机安装了一个商业的分段复合叶片。叶片分割,使定制的内部和舷外剖面长度和形状,每个风电场网站都有独特的风力条件。

分段叶片部分可以在标准的90英尺平板卡车上运输。标准的100米转子需要专门运输叶片的卡车,这些卡车要贵得多。直径117米的转子正在挑战将它们输送到风电场的极限。

Gamesa叶片的重量比在标准100米转子上使用的叶片轻,而且由于碳纤维的使用,安装起来就像在2兆瓦系统中使用的短得多的叶片一样容易安装。G 128使用玻璃和碳纤维,巴尔萨芯和专有的新的多面板内部结构概念,以优化叶片的重量分配。

减重和内部结构优化相结合,使直径超过100米的转子叶片重量从平均每片20公吨降至15公吨,即减重25%。

当叶片在运行时,它必须看作为一个整体的叶片,有一个连续的弯曲和没有平坦的斑点,以避免破坏空气动力学和负荷。节段使用接头内的插入螺栓连接。这些刀片是金属的,并在叶片层压板结合,使他们形成一个双搭剪接头,被航空航天业界认为是粘合连接在复合材料结构里最强烈的选择之一。

螺栓固定后,金属外整流罩覆盖并保护接头的金属部件,并提供整个接头的平稳过渡。Gamesa声称,它的联合和装配设计实现了低成本,使运输与标准设备使用的2兆瓦涡轮机相同。这一联合使用增加了约10%的刀片成本,但这一增加被运输节省所抵消。

金属配件被粘在每个叶片段的斯帕尔层压板上,然后螺栓连接到这两个部分。

送至风电场的叶片段等待装配。

在其他地方,Enercon公司也在其最强大的机器使用分段刀片,而叶片动力公司也在开发分段刀片。Enercon公司的2.5MW E-115涡轮机采用了新一代的、减轻负荷的分段转子叶片,包括两个玻璃纤维增强环氧截面,由横截面螺栓和纵向螺栓连接。他们的更大的E-126涡轮机安装了分段叶片,但内部截面为钢。

从维修的角度来看,风力刀片厂的修复工作仍在继续。在过去五年里,由于诊断工具、材料、设备和技术培训的改进,在实地修理风力涡轮机叶片的技术取得了重大进展,但现场修理仍有局限性。

叶片经常受到损坏,超出了现场维修人员经济或安全地恢复到最佳工作条件的能力。MFG能源服务公司为风能运营商提供的一种新的服务方案延长了受损严重的风力涡轮机叶片的寿命。

工厂修复和修复——一种新的替代现场修复正在成功地延长刀片生产寿命和价值。在工厂里,即使是严重损坏的叶片也有可能恢复到“新的”状态。

工厂的维修是在一个清洁的,可控制的环境中,在一定的温度,以确保塑料树脂和材料正确地固化。当叶片可以就地修复时,工厂服务通常不是最佳的解决方案。

MFG能源服务

风力发电机灾难性损坏(左)和工厂修复(右)。

对从现场到工厂的运输进行彻底的成本分析,对照动员维修团队的费用、实地工作的风险/限制以及刀片的预计寿命延长,往往是支持工厂维修的理由。北美的风力叶片供应商正在寻求为所有风能复合材料提供所需的售后产品和服务——从叶片到弹丸到纺纱机。

风电场业主正将先前分配给农场扩建的资金转用于改善和维护老化船队的项目,预计这些项目对前沿维修、防侵蚀措施和更新或修复的雷电系统有很强的需求。

在受控制的工厂环境中进行的整修,在修复之前可以对刀片进行彻底检查,这往往比现场修理更加一致和可预测。此外,额外的改进,包括叶片保护,延长功能,雷电系统可以有效地增加安全和成本。

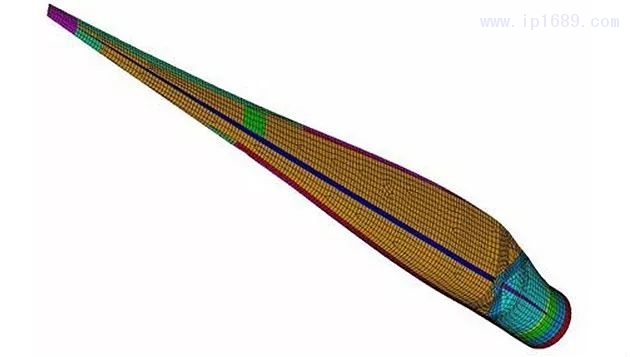

最后,在仿真与监控技术前沿,软件开发对风力机叶片优化设计的研究进展迅速。随着越来越长的时间,风力涡轮机叶片需要更硬和更轻,以避免裂纹从疲劳载荷。

目前正在设计软件,以解决新出现的复合风力机叶片的空气动力学、结构建模和优化问题。需要先进的能力来生成高的形状质量,即一套强大而完整的建模能力,包括逼真和快速的质量分析工具,以及形状优化。

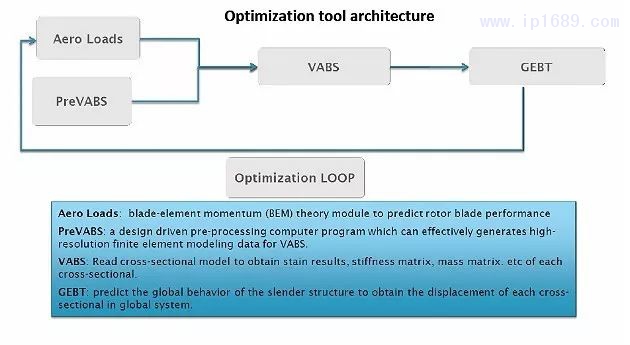

为航空航天和能源复合材料及其他先进材料提供高效、高保真建模软件的AnalySwift公司与Altran合作,发布了Altran公司即将发布的用于复合风力机叶片初步设计的优化代码。Altran的程序,一个通用的工具,是基于空气动力学和结构计算,并将包括一个优化循环,以修改结构的预设计,并允许模拟更复杂的场景,以改善设计。

AnalySwift的VABs/PreVABS软件将与Altran的代码进行接口和补充。VAB(现在3.7版中)能够对复杂的复合细长结构(通常称为梁)进行严格的建模,例如风力涡轮机叶片。

VBS和PreVABS软件体系结构协议。

由于它的多功能性,VABS可以模拟任何形状的梁和各种各样的材料。具有复杂微结构的实际结构,如数百层复合转子叶片,可以进行设计和分析。分析可以很容易地被笔记本电脑处理,分析时间通常从几个小时缩短到几秒钟。(文章来源于网络)

组合风力发电机梁横截面。

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...