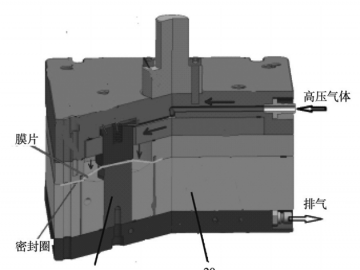

异型材挤出模具是型材生产线的心脏,它的结构、质量直接决定着型材的生产效率、外观质量、断面尺寸及配合精度。因此挤出模具的结构设计是实现高速挤出的关键之一。模具包括机头和定型模两个方面。

异型材挤出模具材料选用严格

高速挤出机头与普通机头的不同之处在于:

①在相同的机头长度内缩短了容易引起形变和紊流的压缩区段,增设了稳流区段,使料流在机头内能最大限度地形成稳定流动;

②在已进入机颈的顼成型区段前增加了过渡区段。这样在料流通过该区段后除了达到初步有序流动外,还有较大的背压,相对隔开了机头内、外料流的影响,减少了刚从挤出机出来的不稳定料流对机头内稳定料流的影响,减少了机头内料流的波动;

③挤出口模的平直段较短,一般为普通机头的0.9倍左右,同时口模人口处有较大的空间;

④有较大的拉伸比,并随制品结构、物料配方不同而不同,一般在1.02—1.08间选取。另根据制品横截面各部分不同的结构形状将机头相应各部分流道分开设置,有利于减少料流的界面应力,提高挤出速度。

目前,国外普遍采用计算机辅助设计(CAD)、计算机辅助制造(CAM)和计算机辅助工程(CAE)技术进行挤出模具的设计制造。利用CAE技术可以对异型材机头进行流变设计,使机头的流道更加合理,型材各部分的出料速度更加均匀。

还可以对塑料成型过程进行仿真模拟,在模具制造之前就可以预测模具设计和成型条件对产品的影响,发现可能出现的缺陷,实现挤出量、挤出温度及挤出压力的可预见性,解决产品质量、设计质量、生产周期及效率等优化问题;利用CAD/CAM技术进行异型材机头设汁及精密数控加工,保证加工精度。

在国外,对模具材料的选取也很严格,机头普遍采用高质量的铬钢(含铬17%);定型系统所有和型材接触的零件也全部由高抗腐蚀的特殊钢制成(含铬17%),耐磨性好,使用寿命长。

聚砜医疗干粉吸入...

聚砜医疗干粉吸入... 塑料包装材料的减...

塑料包装材料的减... 汽车功能键触摸盖I...

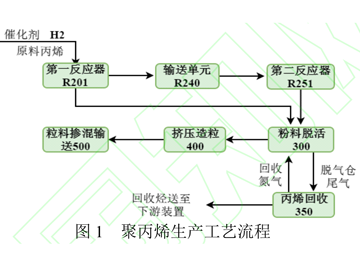

汽车功能键触摸盖I... 高性能注塑聚丙烯...

高性能注塑聚丙烯...