共挤出的特点是两种物料沿各自独立的流道流动,在接近口模出口处汇合,共同挤出口模。当流变性质不同的各熔体共挤出通过一共同流道时,将形成多层流动,如何保证物料在共同流道中的压力损失一致,将是共挤模具设计中的核心问题。主流道与共挤流道的对接是加工中的难点,在加工中既要保证流道的精度,还要考虑在挤出过程中,由于主机机头和共挤机头的压力不同,而可能导致的溢料问题。

另外不同功能的共挤出产品,要求共挤出层在型材上达到的技术指标完全不同,因此对共挤出的机头设计也提出了不同要求:

①软硬共挤时,要求共挤层与主型材有牢固的结合力,因此设计共挤出机头时,应保证两种物料在机头内有足够长的黏合时间。

②新旧料共挤时,因共挤料的比例较大,共挤机头设计则应主要考虑旧料流道与主流道料流的平衡。

③双色共挤时,一般要求彩色共挤层薄且均匀,故机头设计与制造时,共挤流道与主流道的结合部是关键,要保证足够的精密度。

下面以pvc/PVC色母料共挤和PVC/PMMA双色共挤为例加以说明。考虑到加工因素和对接关系,PVC/PVC色母料共挤流道与主流道的夹角不应小于75。,共同流道的长度可以取30—40mm;而对于PVC/PMMA双色共挤,流道设计则考虑PMMA的流动性好且与PVC的黏附强度不高等因素,因此共挤流道与主流道的夹角应适当大一些,共同流道的长度可以适当小一些,以20—30mm为宜。

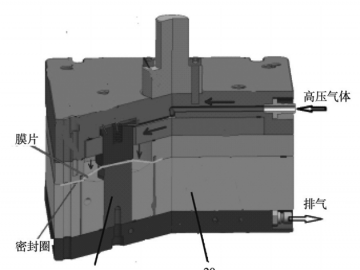

聚砜医疗干粉吸入...

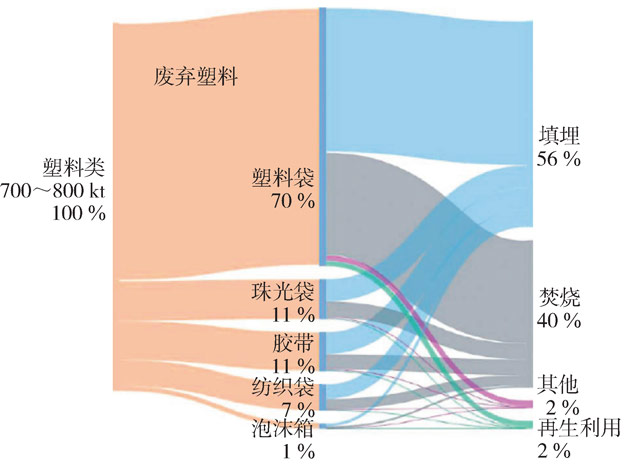

聚砜医疗干粉吸入... 塑料包装材料的减...

塑料包装材料的减... 汽车功能键触摸盖I...

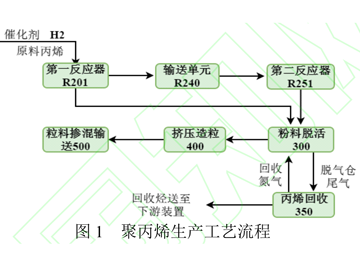

汽车功能键触摸盖I... 高性能注塑聚丙烯...

高性能注塑聚丙烯...