双螺杆挤出机对氨纶造粒的影响

张佳阳,茹巧荣

(河南应用技术职业学院,河南郑州450042)

摘要:本课题通过调整和改进挤出工艺参数,实现将氨纶丝料制备成颗粒料的突破,完氨纶的挤出造粒。双螺杆挤出机参数调整对产品的稳定性和性能有着重要的影响,通过控制磨损提高挤出机的挤出产品的产率,最终实现氨纶的回收利用。

关键词:氨纶;挤出机参数;造粒;挤出效率

中图分类号:X783.4 文献标识码:A

文章编号: 2095-0748(2019)03-0025-03

引言 氨纶的学名是聚氨基甲酸酯纤维,氨纶是一种性能优良的聚氨酯类化学纤维,广泛应用于纺织、生物医用等领域[1]。氨纶废丝为长纤维,而且成形后的废丝多是卷绕在一起。常见的氨纶废丝处理方法有能量回收法、化学回收法和物理回收法。能量回收法主要是燃烧法,但常因焚烧不完全而造成空气污染;化学回收法是对氨纶废丝溶解或降解后再利用,此法成本较高,且溶剂和催化剂较难回收;物理回收法是直接对氨纶废丝进行再成型[2],此法成本低且无是直接对氨纶废丝进行再成型[2],此法成本低且无污染,多用于改性聚合物种。本课题采用的就是物理回收法,对氨纶废丝挤出造粒后再利用。本文采用挤出熔融法制备氨纶粒料,通过改进挤出工艺,既解决了氨纶的挤出造粒问题,又提供了氨纶与其它高分子共混的新方式。

1实验部分

1)实验原料。氨纶丝:主要成分是聚醚二醇(PTMG)、4,4-二苯基甲烷二异氰酸酯(MDI)。

2)实验仪器。双螺杆挤出机:TE-34型,南京科亚塑料机械有限公司。数字显示显微熔点测定仪:X-4,北京泰克仪器有限公司。

1.1实验原料的处理

1)氨纶熔点的测定。抽取少量氨纶丝样品进行熔点测定;每组测三次再求平均值;氨纶的熔融范围在160~180℃左右。

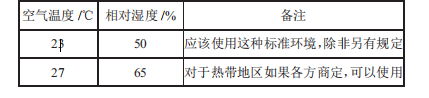

2)状态调节。挤出前,试样要在GB/T2918—1998所给的标准环境中进行状态调节,表1所示。

3)原料的烘干。氨纶粒料在75℃烘干6h。把烘干后的氨纶从加料口加入双螺杆挤出机中,再按照一定的工艺条件熔融共混后挤出造粒。

表1状态调节

1.2挤出机参数设定

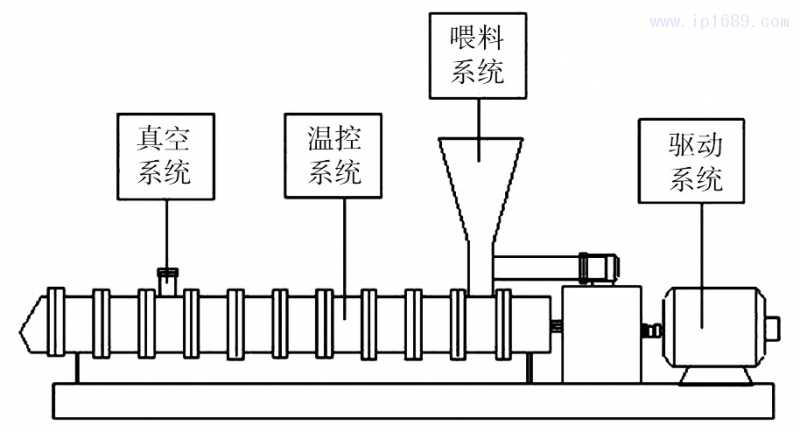

卧式双螺杆挤出机的典型结构如图1所示,卧式双螺杆挤出机主要由挤出系统、传动系统、控制系式双螺杆挤出机主要由挤出系统、传动系统、控制系式双螺杆挤出机主要由挤出系统、传动系统、控制系式双螺杆挤出机主要由挤出系统、传动系统、控制系统、冷却系统四个部分组成。挤出系统主要包括螺统、冷却系统四个部分组成。挤出系统主要包括螺杆、机筒;传动系统主要包括电机与传动装置;控制系统包括起停控制及频率控制;故障冷却系统主要由冷却水管道和腔室组成;卧式双螺杆挤出机的挤出能力主要和挤出机的功率、螺杆的直径大小有关。增大螺杆直径,螺杆挤出机的生产能力显著增加,有资料表明,挤出量与螺杆直径的平方几乎成正比[3]。但是,对于单台的卧式,其挤出量双螺杆挤出机,除物料性质影响外,主要和螺杆的外形尺寸、表面参数、机筒的参数、螺杆与机筒的间隙等有关。

图1双螺杆挤出机的结构图

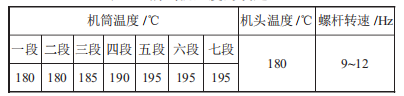

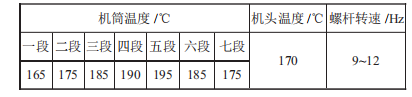

氨纶的挤出温度是根据氨纶的熔点设定的,实验过程中,为保证氨纶熔融充分,同时防止温度过高导致氨纶的发生热分解,在氨纶粒料的制备过程中料筒熔融段温度应控制在160~200℃之间。为找到合适的挤出温度,对挤出机的各段温度进行了探索,表2所示:

表2挤出机温度的设定(一)

按照表2挤出温度的设定,出料量比较少,在挤出过程中,物料由玻璃态转化为熔融态的过程,除搞好物料塑化所需热量与所供热量的平衡,使物料完成理想的塑化外,熔压也是一个十分重要的控制指标。出料量不理想说明氨纶丝部分黏糊在螺杆上,挤出温度的设定过高,因此对挤出机的温度调低,参数如表3所示:

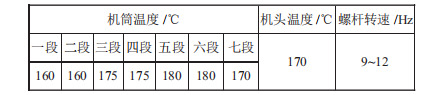

表3挤出机温度的设定(二)

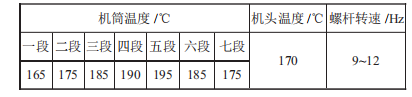

按照表3设定的挤出机参数,挤出的颗粒料掺杂的有丝状物,说明在给定的温度下,部分氨纶丝没有熔融,在挤出成型阶段,严格的温度转变点是不存有熔融,在挤出成型阶段,严格的温度转变点是不存在的,均是有一个范围,而且与应力的大小、作用时间和速度有关。在挤出成型加工中,我们希望物料变化的三个区域与螺杆的三段一一对应,完全吻合,这样能达到最大的产量和最佳的质量。但是在实际生产中,往往物料物态变化的三个区和挤出机的三个产中,段不能完全吻合,此时就要反复试验找出物料性质、工艺参数、设备参数与三个区域长度的关系,从而使物料的三区和螺杆的三段吻合。经过反复试验,最终确定挤出机温度的参数如表4所示:

表4挤出机温度的设定(三)

按照表4给定的挤出机温度设置,挤出的氨纶粒料均匀度较好,基本能够达到共混的要求,相容性是聚合物共混体系的最重要的特性。共混过程实施的难易、共混物的形态与性能,都与共混组分之间的相容性有关,为了提高氨纶粒料与其他高分子的相容性,对挤出后的粒料进行二次挤出,二次挤出的温度参数与一次挤出的参数相同。

1.3提高挤出机产品产率

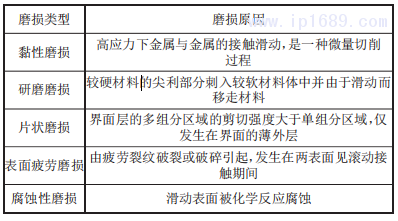

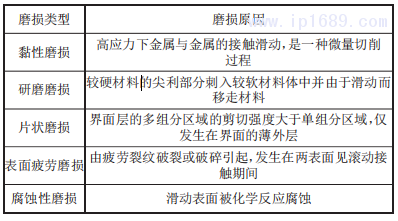

对于一台生产中使用的双螺杆挤出机,其螺杆的主要尺寸参数都已经固定。但随着生产的进行,挤出产量会逐渐降低。在使用中,由于螺杆、机筒与物料之间会发生磨损,导致挤出机螺杆和机筒之间的摩擦增大,进而影响产率。而聚合温度一些参数的改变,磨损机理研究中认为磨损主要可以分为以下5类[4],表5所示:

表5磨损的类型和原因

挤出机在挤出物料过程中,发生的很重要的磨损机理是黏性磨损、研磨磨损和腐蚀磨损。黏性磨损主要是由于螺杆在重力的作用下下垂,当挤出机空转时,将在螺杆和机筒间发生金属对金属的接触,在螺杆的末端处,这种磨损达到最大;当挤条物料中含有分子筛时,由于分子筛中硅含量高,粒子硬度高,会导致挤出机螺杆和机筒的研磨磨损加剧;而物料中的HNO3、NH4F等强腐蚀性介质,是导致挤出机螺杆产生腐蚀性磨损的原因。这几种磨损同时发生并互相作用,其磨损速度比单一的磨损快得多。

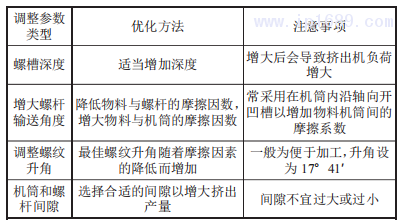

挤出系统是决定螺杆挤出机产量的关键。挤出系统主要包括螺杆和机筒。在生产中,由于螺杆和机筒磨损,往往会需要备用螺杆和机筒,在备用时,我们可以按照螺杆固体输送理论中提到的影响固体输送能力的一些螺杆和机筒的参数,在螺杆和机筒制造中提出相应的技术要求,来到达提高双螺杆挤出机产量的目的。在制造过程中,主要可以通过优化以下挤出机螺杆参数的方法来提高双螺杆挤出机的挤出产量,表6所示:

表6优化螺杆参数,提升双螺杆挤出机产量

挤出一段时间对螺杆进行优化,及时清理螺杆间的积料,减少螺杆的磨损,氨纶粒料的产量较之前增加,生产过程更加流畅。

2结语

通过调整挤出机的温度参数,实现氨纶的挤出造粒,实现物料由丝状向颗粒状转变的突破。同时分析了影响挤出机挤出效率的因素,通过减少积料量进而减少挤出机的磨损,在生产中达到平稳造粒的目的,同时提高了氨纶挤出颗粒的产量。

参考文献

[1]宋心远.氨纶的结构、性能和染整(一)[J].印染,2002(11):30-35.

[2]毛植森,刘亚辉,陈玲,等.氨纶废丝再利用研究进展[J].广东化工,2015(14):148;155.

[3]马小明,周阳.高速双螺杆挤出机螺杆轴断裂失效分析[J].机械工程材料,2017(3):107-111.

[4]初起宝,量力群.锥形双螺杆磨损机理及抗磨技术[J].橡塑技术及装备,2005(11):19-23.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...