ZSK320挤压造粒机在线自动换网经验总结

陈兴锋,牟 达,姚圣兵

(中国石油广西石化公司,广西钦州535000)

摘要:介绍了ZSK320系列挤压造粒机的结构,讨论了SWZ7000换网器在换网过程中遇到的问题并提出了解决方法。通过采取调节挤压造粒机负荷、调节筒体及模板温度、清理换网器滑道并涂抹硅油、调整节流阀开度等措施,控制了熔融泵的进出口压差,从而提高了在线自动换网的成功率,保证了挤压造粒机的长周期连续平稳运行。

关键词:ZSK320挤压造粒机;在线自动换网;熔融泵进出口压差

中图分类号:TQ051.9+3 文献标识码:B 文章编号:1671-9905(2018)10-0064-03

中国石油广西石化公司生产四部聚丙烯车间采用德国Coperion公司20万t·a-1的ZSK320系列挤压造粒机,用的是SWZ7000换网器,换网器滤网是100目和150目的。本文对SWZ7000换网器在换网过程中遇到的问题进行了分析,并提出了相应的解决方法,包括调节挤压造粒机负荷、调节筒体及模板温度、清理换网器滑道并涂抹硅油、调整节流阀开度等,以控制熔融泵的进出口压差,从而提高在线自动换网的成功率,保证挤压造粒机的长周期连续平稳运行。

1 ZSK320挤压造粒机结构

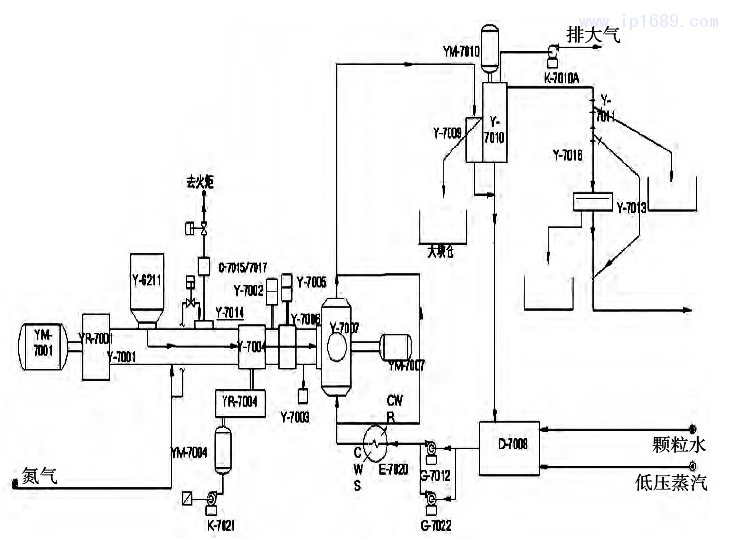

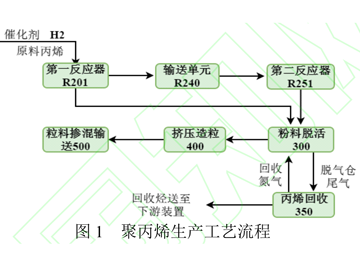

挤压造粒系统由主电机及辅助电机(YM-7001)、主齿轮箱(YR-7001)、进料料斗(Y-6211)、

筒体、节流开车阀(YM-7002)、熔融泵及电机(YM-7004)、换网器(Y-7005)、切粒机(Y-7007)、液压油系统以及粒料处理系统等组成(图1)。

图1 挤压造粒主要系统

挤压机筒体共有9段,根据螺杆的捏合块形式,分为输送区、塑化区、混炼剪切区、脱气区、均化区、加压区。筒体采用冷、热油系统进行调温控制,其中第一段筒体采用的是循环水冷却,且筒体驱动端配有专用的WOODEX密封(螺杆密封),使用低压氮气作为密封。冷、热油系统介质均为导热油,采用电加热的方式,其中脱气段导热油筒体只有热油系统,没有冷油进行调节,脱气系统带有3个脱气罐和特殊设计的脱气口。

节流开车阀(YM-7002)直接连接到最后一个混炼螺杆的截面上,调整内置节流阀瓣,可以影响熔体能量的储存或转移到加工部分。节流阀瓣被设计成一个圆盘,两个点绕着一个水平轴旋转,由电机驱动进行左右调整,在轴上设置的电位器决定节流瓣的位置指示。开车阀由1个阀体和驱动机构组成,在壳体中集成的启动阀由1个主轴和1个液压旋转动作执行机构组成,该主轴可开启和关闭,被用来确定熔体的排放方向,开启时,处理部分的熔体被排放

到地板上,以防止非规范熔体到达下游部件,当主轴旋转90°时,熔体流动到下游处理单元。

熔融泵位于开车节流阀后,其作用是增加物料压力,满足换网器和切粒机的压力。熔融泵包括变频电机、齿轮箱、齿轮泵等部分。其中齿轮箱设有润滑油系统,带有2台油泵,1个油冷却器,2个互为备用的油过滤器。齿轮泵本体带有1套油温控制系统,温度控制系统有油加热和冷却两个系统。

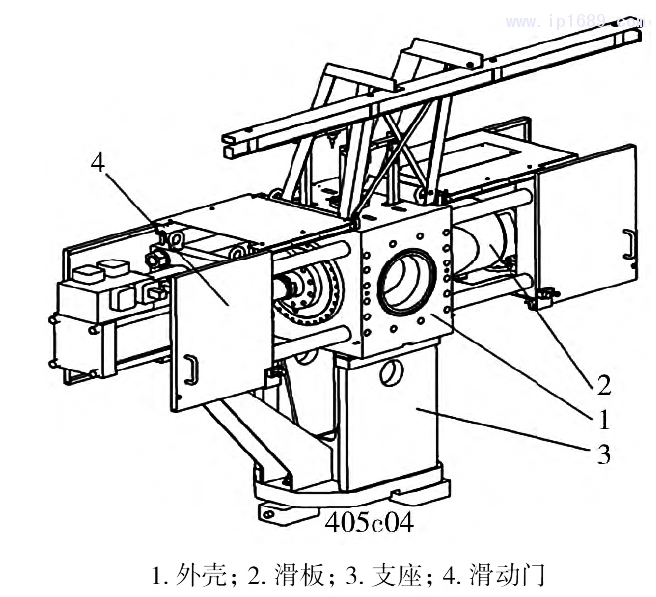

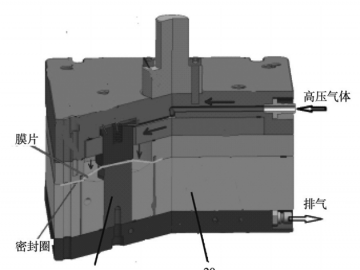

在复合装置中,需要通过筛网来过滤热塑性熔体(图2)。换网器(Y-7005)通过螺栓连接到挤压机上下游单元,主要由3个部分组成:1)外壳,安装在支座上。外壳上的冷却板用于防止熔体从密封间隙流出,冷却板与除盐水冷却水回路相连;2)滑板,安装在外壳的座孔内,滑板上有2个孔,各装1个过滤网;3)支座,换网器安装在支座上,由支座吸收换

网器因热膨胀产生的轴向位移。支座的装配面决定换网器轴向的精确对准,用固定器将支座锚固在基础上;4)滑动门,上装有机械锁,由按键传递系统控制关闭的门位置,只有当所有滑门都关闭时,才能移动滑板。

图2 换网器结构

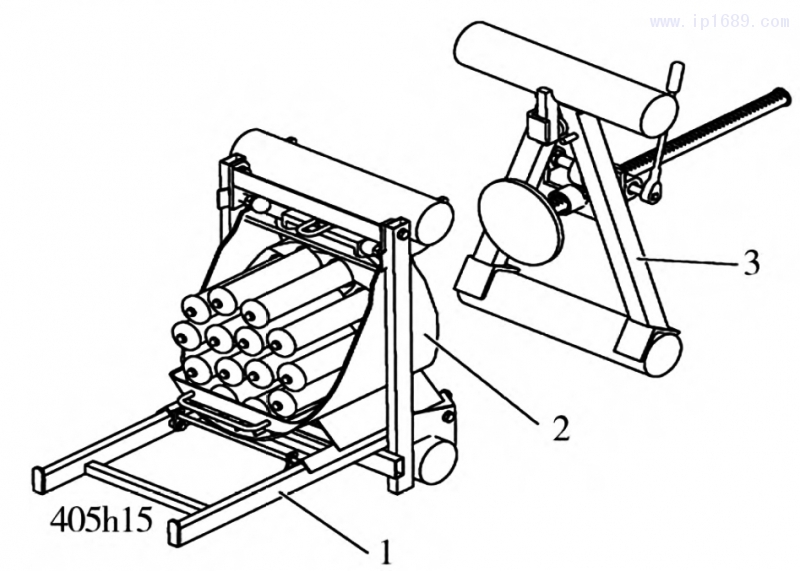

如图3所示,每个过滤网片包括以下组件:网芯固定板、支撑架、网芯。经过高温加热后,液压缸能在3s内将滑板移至对面位置。切换时,滑动板由液压缸沿横向向熔体流动方向移动,滑动板从一个过滤器插入到另一个过滤器内完成过滤网切换,移动滑板所需的动力由单独安装的液压单元提供。

图3 滤网结构

聚丙烯熔融物料从换网器流入到模板,切粒机(Y-7007)的旋转切刀将模板孔流出的物料在模板表面切成均匀的颗粒。切粒水从下部流入到切粒水室,颗粒被切粒水冷却后随切粒水流到离心式干燥器进行干燥分离。干燥分离后的物料进入振动筛(Y-7013)进行分级筛检,合格的物料进入挤压机组出料料斗后,通过风送系统送到合格料仓,然后送到库房进行包装。经干燥器分离下来的切粒水,经过滤器过滤后进入切粒水箱(D-7008)循环使用。

2 ZSK320在线自动换网出现的问题及解决方法

2.1 在线自动换网遇到的问题

自2010年9月挤压造粒机组投入运行开始,由于种种原因,一直无法实现在线自动换网。2013年3月大检修期间,邀请Coperion工程师对换网器进行了调试,仍未能实现在线自动换网。调研发现有以下几方面的原因:1)动力不足,换网器液压油系统储能器的压力不够,导致切换速度慢;2)液压换向系统动作慢,液压油脏,导致电磁阀卡塞;3)换网器液压缸内部活塞的密封件损坏;4)最主要的原因,是每次换网过程中都会出现熔融泵进出口压差(PD41420/PV)高报联锁(20.787MPa),导致停车。

2.2 解决方法

2.2.1 换网器液压油系统的解决方案

1)在2016年大检修期间,对储能器进行了检查,消除了接管漏点,保持压力维持在正常范围之内,离线切换动作快速灵活;

2)更换整个系统的液压油,清理油箱并更换液压油过滤器,保证整个液压油系统干净;

3)更换了换向电磁阀,保证切换顺畅;

4)对换网器液压油缸内部活塞密封件进行了检查和更换。

2.2.2 熔融泵进出口压差高报联锁停车的解决方案

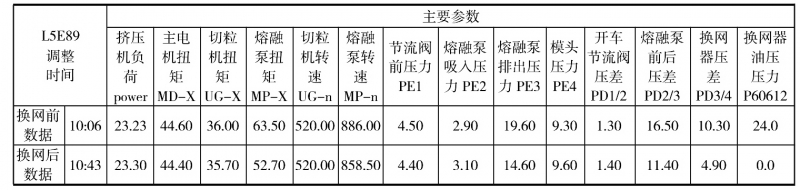

由大量的换网实践经验发现,PD41411/PV和PD41421/PV两个压力信号在换网过程中基本不会出现单独触发联锁停车的情况,绝大多数情况都是熔融泵进出口压差(PD41420/PV)高报导致联锁停车。同时,对PD41420/PV的压力趋势图进行认真分析后发现,从换网开始到PD41420/PV采集到换网压力峰值,这之间大概有3~5s的时间延迟,如果压力的峰值在这个时间段内越快通过,那么在线自动换网的成功率就会越高;反之,如果超过5s或以上,那么换网成功率就会很低,甚至会导致换网失败。因此,熔融泵进出口压差(PD41420/PV)大概有3~5s左右的时间,让切换过滤网时产生的压力峰值通过,如果在这个时间段内,切换过滤网的压力峰值还未通过,且超过了PD41420/PV的连锁逻辑值,势必会造成在线自动换网的失败。因此我们考虑通过两个途径来提高在线自动换网的成功率:一是在切换过程中通过调节挤压造粒机的各参数,保证在切换过程中,熔融泵进出口压差峰值(16.87MPa)不超过逻辑联锁值(表1);二是在切换过程中,使熔融泵进出口压差峰值在采集波峰信号的延迟时间内快速通过,使得PD41420/PV采集到的是波峰后的数据,保证采集到的压力值不超过逻辑连锁值。

表1 L5E89在线自动换网前后参数对照表

从以上两点可以看出,要想提高在线自动换网的成功率,一方面要提高在线换网的速率,另一方面要降低换网过程中熔融泵进出口压差的峰值。目前我们采取的措施有:

1)提前4h将备用滤网安装到位,测量过滤网安装口平面尺寸,确保完全安装入内,保证备用过滤网预热正常,并提前0.5h关闭换网器冷却水,提高备用滤网的温度,降低物料通过滤网时的阻力,从而降低熔融泵进出口压差;

2)清理换网器滑道,涂抹上硅油,保持滑道的清洁,便于滑道在切换时快速通过,从而提高换网速率;

3)根据不同的生产牌号和熔融指数,调整节流阀开度和生产负荷,保证熔体具备一定的穿透速率。需要注意的是,节流阀开度和生产负荷的控制需要根据实践经验进行调整,负荷过高,熔融泵前后压差会上升,负荷过低,则会对穿透速率造成一定影响。另外还可以适当提高筒体导热油温度和模板温度,增加熔体的流动性,降低流体阻力。

3 结论

本文对挤压造粒机在线自动换网时遇见的问题进行探讨,得出结论,要想提高在线自动换网的成功率,一是要调节各参数,降低换网过程中熔融泵进出口压差的峰值;二是要提高在线换网的速率,让熔融泵进出口压差的峰值尽快通过,使得PD41420/PV采集到的数据不超过逻辑连锁值。总的来说就是保证换网器的换网速率,并通过调节挤压机的生产负荷、节流阀开度、熔体温度等,使得在减少熔体阻力的同时,又让其保持一定的穿透速率,能够快速通过切换过来的备用过滤网,从而提高在线自动换网的成功率。

参考文献:

[1]闫晓东.CWPZSK350挤压机运行优化控制[J].内蒙古石油化工,2013(13):77-78.

聚砜医疗干粉吸入...

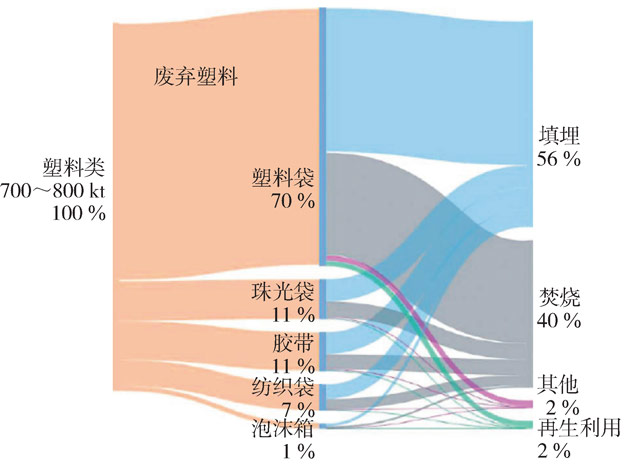

聚砜医疗干粉吸入... 塑料包装材料的减...

塑料包装材料的减... 汽车功能键触摸盖I...

汽车功能键触摸盖I... 高性能注塑聚丙烯...

高性能注塑聚丙烯...