杨玉霞 蒋晓 苗雅丽

(济源职业技术学院,河南 济源 459000)

摘要:对塑件的结构和材料的性能进行分析,计算出了塑件的体积、质量以及投影面积,采用侧向抽芯的方法对四个小圆孔进行了抽芯,对成型零件的工作尺寸进行了计算,并选择出了合适的分型面,对注射机的选择进行了校核,保证注射机选择的合理性,针对模具中导向机构、脱模机构、推出机构以及浇口系统进行了详细的设计和校核。

关键词:侧向抽芯;注射模具;注射机

1塑件分析

1.1塑件结构特性

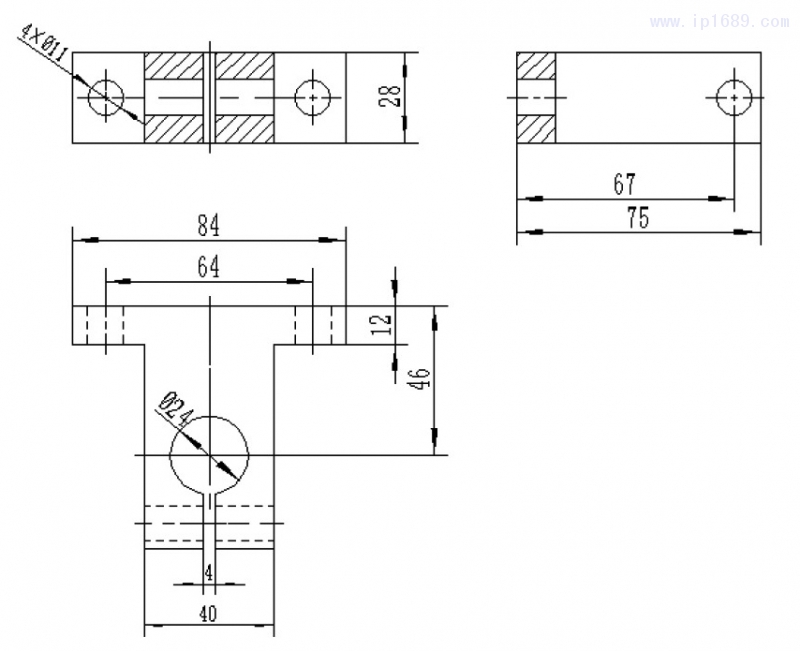

支撑座的零件图,如图1所示。

立式支撑座的材质为ABS,其密度为1.03~1.07g/cm3。ABS材料的耐热性以及耐化学腐蚀性均较好,且具有高强度,高韧性,高弹性的特点,具有一定的表面硬度。利用UG软件建模可以测得塑件的体积大小为V=78.5cm3,塑件质量m==82.43g。

1.2型腔数目和排列方式

立式支撑座的产品质量有一定要求,外观质量要做到光滑无气泡,浇口痕迹不能明显的出现在塑件外表面,由于制件是大批量生产,因此本设计选用一模两腔的布局。

1.3分型面设计

针对于此次塑件的分型面选择了两个分型面方案,方案一的分型面选择了零件的上部两个圆孔上方。经过分析得出,这个方案不仅仅不利于塑件的侧向抽芯,需要制作很高的一个滑块,而且也不利于模具的排气。

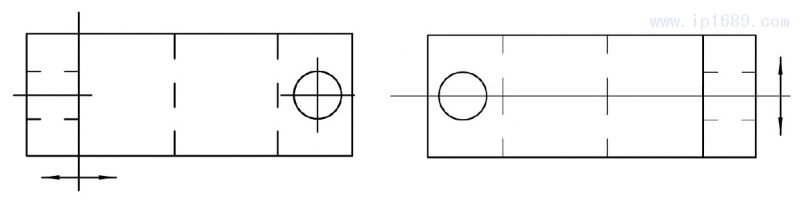

方案二分型面,选在了塑件的中心部位。根据型芯和型腔进行分型,浇注系统中的凝料停在了动模的一边。当动模移动适当的位置后,浇注系统凝料与塑件从顶杆中顶出。如图2所示为这次分型面的选择方案。

根据计算出的塑件体积塑件质量以及型腔的布局,初次选择注塑机的型号为SZ-250/120[1]。

2浇注系统设计

2.1浇口套设计

主流道一般设计为锥形,主流道锥角为2°。根据设计的参数知道,嘴球面半径为13mm所以SR=13+2=15mm。而注塑机上喷嘴的内孔直径应该小于主流道圆锥孔径小端直径[1]。根据关系式:d=喷嘴直径+(0.5~1)mm,因此d=3.5+0.5=4mm。浇口套的形式采用嵌入式结构,把浇口套与定位圈制作成两个零件来装配在一起。

2.2分流道设计

在设计分流道的时候应该保证:塑料熔体在充模过程中损失的热量和压力尽可能的小,流道可以从各个浇口同时进行充模。常用分流道截面形式为圆形和梯形。经过两种分流道截面形状的对比,根据塑件结构考虑,此次设计的分流道截面为圆形截面。

2.3浇口设计

在进行浇口设计的时候,尽量的让浇口处于保持平衡的状态,保证型腔布局让凝料进料均衡,开设在型腔和浇口位置的力应该对称,防止出现溢料现象。一模两腔是这次设计所采用的布局,根据塑件技术要求规定塑件正面是不允许出现浇口接痕,因此采用侧浇口的浇注形式[2]。塑件的质量决定了浇口的宽度。根据经验法可知b=1.5~5mm,通过本次塑件的形状结构,选择的浇口宽度为3mm,浇口的长度L在满足强度范围内下越小越好,通常取L=0.5~2mm,h一般取1.0~1.4,根据本次塑件的形状结构,选择的浇口宽度为3mm,长度为2mm,高度为1mm。

3成型零件设计及机构设计

3.1型腔的设计

型腔主要是对塑件外表面进行成型的零件[3],型腔按照其结构形式的不同可以做成整体式和嵌入式两种,整体式的型腔结构主要用在结构简单的模具中,而此次设计的模具的塑件上有通孔,采用整体式加工不容易对型腔进行孔的加工,因此需要采用嵌入式的结构来设计型腔。

3.2型芯的设计

和型腔一样,为了和型腔配合在一起,也需要将型芯设计成嵌入式结构,也是为了便于型芯的加工和后期的维修。

3.3抽芯机构设计

本次设计的零件整体为矩形,在零件的底部和上部有四个圆形小孔,利用一次分型无法进行,无法对零件进行成型,因此针对这四个圆形小孔采用侧向抽芯的方法进行四个圆形小孔成型。利用斜导柱驱动侧滑块完成侧向抽芯动作,通过档位装置固定开模时侧滑块的位置,在进行合模的时候,通过锁紧块对滑块进行锁紧。这种结构动作可靠,在进行抽芯的时候不需要进行手动操作,能够提高生产效率,并且多适用于抽芯力不大的型芯。根据本次设计零件的特点,选择此次设计的抽芯结构为斜导柱侧滑块抽芯结构。经计算,抽芯距s=21mm,抽拔力。

3.4斜导柱的设计

斜导柱的作用是为了驱动滑块的移动,斜导柱轴向与开模方向之间的夹角被称为斜导柱的倾斜角(α),经计算,α取23°为最佳选择。斜导柱长度L=101mm。

3.5脱模机构的设计

推出零件在脱模机构中有很多种,因为设计的模具比较简单,设计采用顶杆进行推出塑件。脱模力是产品从型芯上脱离所需要对其施加的一种作用力,经计算脱模力:F≈740N。

为了摆脱型芯对制件的包紧力,需要通过脱模机构来克服型芯对制件包紧力,因为制件的形状为平面结构,可以采用圆形顶杆分布在受力面积较大的位置进行退出。常用的推杆直径为6~12mm,通过脱模力的计算可以确定出每个塑件件分别采用6根顶杆进行顶出,经计算顶杆的长度h杆=106mm,顶杆直径d≈8mm。

4注射机参数校核

4.1注射容量校核

如果要让注射机把塑料的颗粒进入到模具内,它的容量必须要小于注射机额定注射量的80%,由于采用的是一模两件,因此n=2,单个塑件的体积经使用UG软件测得为78.5cm3。根据经验法可知浇注系统需要的塑料容量为单个塑件体积的0.2~0.6倍,经计算V≈235.5cm3,所选的注塑机的注塑容量为250cm3,大于计算出的容量,因此满足容量要求

4.2注塑压力校核

ABS材料的注射压力范围在60~100MPa,根据本次塑件的结构以及体积的大小,确定产品材料所需的注射压力大小为80MPa,经过检验可以发现,产品材料的额定压力远远小于注射机的最大注射压力,因此选择出注射机的压力符合要求。

4.3锁模力校核

在进行注塑成型时,熔体布满模具型腔的时候,会出现让模具分型面两边分开的胀模力,的模具胀模力沿着分型面均匀分布,这个力大小是塑件的投影面积和型腔内部压力的乘积。作用在这个面积上的总力应该小于注射机的额定锁模力,要不然就会在注射成型时因锁模不紧而发生跑料现象。经计算,注塑机的锁模力为1200kN,塑件的锁模力为1080kN,因此所选注塑机的锁模力符合要求。

4.4开模行程校核

模具注射完毕后需要将塑件取出,取出塑件需要有足够的开模行程,已知注射机的开模行程不会随着模具的厚度方向的尺寸的变化而变化,可以通过注塑机的调节装置进行调整,因此注塑机的开模行程大于模具取塑件时的开模行程就可以。经计算:H1+H2+(5~10)=54+82+10=146mm,Smax=320mm,经过校核,注塑机的最大开模行程大于计算出的脱模的开模行程,所以注塑机的开模行程满足要求。

参考文献

[1]Struik L Oritation.Effects and cooling stresses in amorphous polymers[J].Polym Eng Sci,2006,18(1):799-811.

[2]Tadmor Z Molecular.Orientation in injection molding[J].JAABSl Polym EngSci,2001,18(1):1753-1772.

[3]叶邦彦.机械工程英语(第2版)[M].北京:机械工业出版社,2005:32-36.

作者简介:杨玉霞(1980-),讲师,硕士,籍贯:河南济源,济源职业技术学院教师,研究方向:机械CAD/CAM。

蒋晓(1987-),助教,硕士,籍贯:河南济源,济源职业技术学院教师,研究方向:机械工程。

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...