徐鹤 ( 德马格塑料机械(宁波)有限公司,浙江 宁波 315800)

铬是带青光的银白色金属。镀铬层是一种高硬度、 高耐磨性的镀层,它具有较好的耐热性及良好的化学 稳定性。镀铬根据工艺要求不同有以下几种 :装饰性 镀铬、滚镀铬、镀硬铬、黑铬镀层、镀乳白铬等。

由于镀铬层的良好性能,它在工业上获得了广泛 应用。一台注塑机由上千个零件组装而成,其中采用 镀铬零件有拉杆、活塞杆、导向杆、螺杆、顶出杆等。 根据工况要求,注塑机上的油缸活塞杆都需要镀硬铬 处理。以下以直压式液压注塑机的锁模活塞杆为例来 具体说明油缸活塞杆的镀硬铬工艺。

1 镀铬工艺分析

1.1 镀铬零件图纸分析

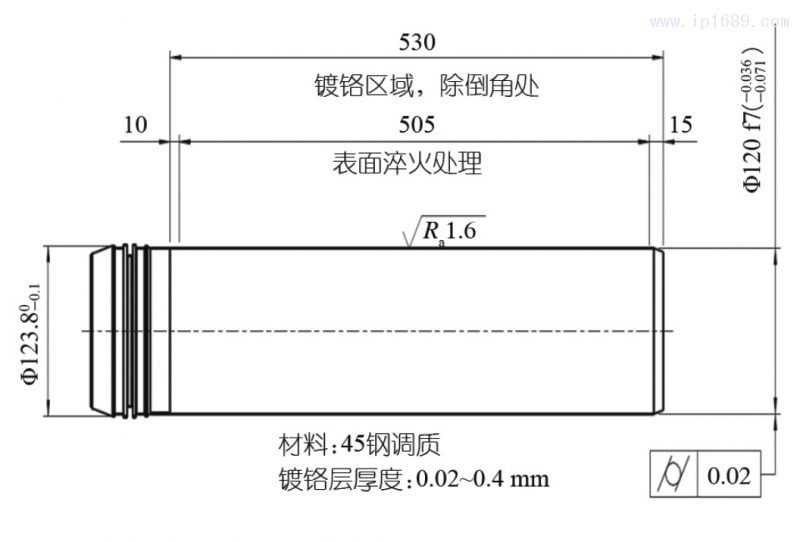

图 1 是该活塞杆的尺寸简图,从简图上可以看出, 该活塞杆材料要求为 45# 钢调质,Ф120 f7(-0.036/- 0.071)段需镀铬处理,其表面粗糙度为 Ra1.6,长度为 530 mm,镀铬厚度要求 0.02~0.04 mm。同时,镀铬 段有较高的尺寸要求(f7)和形状公差要求(圆柱度 0.02),表面还需淬火处理。

1.2 镀铬前处理

1.2.1 镀铬前表面淬火

根据图纸要求,该活塞杆镀铬表面需要表面淬火 处理。表面淬火是为了让金属硬度形成阶梯状,芯部 软,越往表面越硬,这样镀层的附着力,性能会很好; 而且表面淬火能提高工件的表面硬度,这样磨出来的 表面更光亮,粗糙度会低,会有更好的电镀效果。

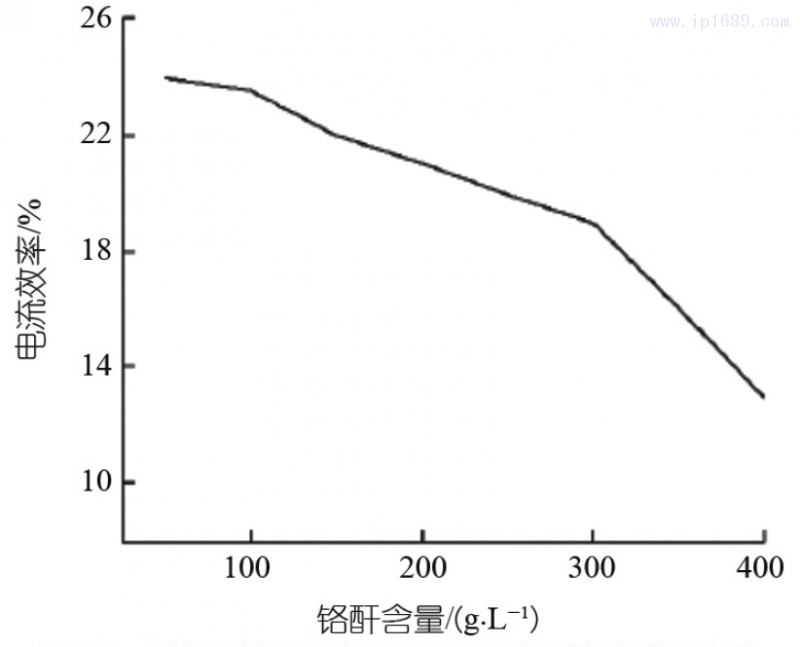

表面淬火是将工件放入感应器中,是工件表面产 生感应电流,在极短的时间内加热到淬火温度后,立 即喷水冷却,使工件表层淬火,从而获得非常细小的 针状马氏体组织。根据电流频率不同,表面淬火分为 高频淬火、中频淬火和工频淬火。一般零件淬透层深 度在半径的 1/10 左右时可得到强度、耐疲劳性及韧性 的最好配合,结合表 1 及实际生产情况,该零件基材 采用电流频率为 1~10 kHz 的中频感应淬火,其淬透 层深度为 3~5 mm,淬火后表面硬度为 50±5 HRC。 中频淬火后,需要将零件冷却至常温,使零件内部应 力得到释放。

图 1 活塞杆尺寸简图

生感应电流,在极短的时间内加热到淬火温度后,立 即喷水冷却,使工件表层淬火,从而获得非常细小的 针状马氏体组织。根据电流频率不同,表面淬火分为 高频淬火、中频淬火和工频淬火。一般零件淬透层深 度在半径的 1/10 左右时可得到强度、耐疲劳性及韧性 的最好配合,结合表 1 及实际生产情况,该零件基材 采用电流频率为 1~10 kHz 的中频感应淬火,其淬透 层深度为 3~5 mm,淬火后表面硬度为 50±5 HRC。 中频淬火后,需要将零件冷却至常温,使零件内部应 力得到释放。

1.2.2 镀铬前打磨抛光处理

在中频淬火工序完成后,对该零件基材进行车削、半精磨和精磨处理,镀铬段外径尺寸达到 Ф120 (-0.111/-0.116), 此外还需要抛光处理,以达到图纸要求的粗糙度要求。一般来说,采用颗粒较细的砂 带或砂轮(如 400# 或 600#)进行抛光处理。抛光后 使零件表面粗糙度 (Ra) 在 1.6 um 内,同时清除零件表 面明显的毛刺、氧化皮等缺陷。

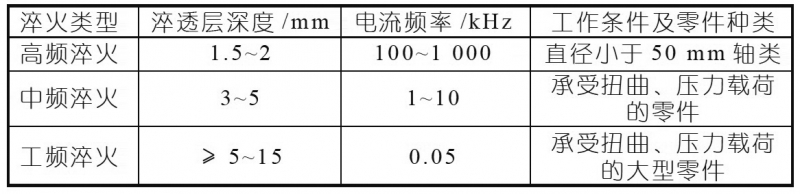

根据零件使用工况,对该活塞杆镀铬处理后对它 的耐磨性要求较高。对零件抛光后表面微观形状进行 分析,当对给定水平位置 c 轮廓实体材料长度 Ml(c) 如图 2(a) 所示时,镀铬后的耐磨性较好。

图 2 活塞杆抛光后表面微观形状

1.3 镀铬处理

1.3.1 铬酐浓度的选择与测定

铬酐 (CrO3) 是镀铬液的主要成分之一,其浓度可在很大范围(50~600 g/L)内变化。然而,铬酐浓 度的高低对镀铬液性能和镀层性质有较大的影响。根 据铬酐浓度的不同,可分为高浓度(350~500 g/L)、 中浓度(150~250 g/L)和低浓度(50~150 g/L)镀 铬液。

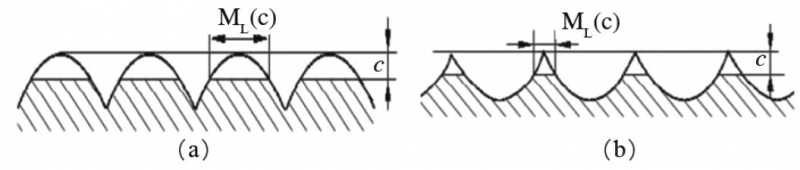

在不同工艺条件下铬酐浓度不同的镀铬液的电流 效率和分散能力也不同。随着铬酐的质量浓度的增加, 镀液的电导率和覆盖能力均有所提高,但电流效率降 低,分散能力也稍有降低。图 3 为铬酐的质量浓度对 电流效率的影响。由图 3 可知 :当铬酐的质量浓度大 于 300 g/L 时,电流效率的下降趋势明显 ;当铬酐的 质量浓度小于 150 g/L 时,电流效率大于 22%,但较 低的铬酐的质量浓度会导致电镀槽电压升高,大大增 加镀液对杂质离子(如 Fe3+)的敏感性,直接影响镀 液的稳定性,同时镀液的覆盖能力也变得很差。而且, 在 CrO3/SO42- 恒定的条件下,虽铬酐浓度增加,镀铬 层硬度有一定程度的减少。所以,采用较稀的镀液, 能获取较硬的铬层,从而增加铬层的耐磨性。

结 合 实 际 经 验, 该 活 塞 杆 采 用 铬 酐 浓 度 在 220~250 g/L 范围的电镀液。采用这个范围的电镀液, 电流效率能达到 20% 左右,且变化缓慢,易于控制。

图 3 铬酐的质量浓度对电流效率的影响

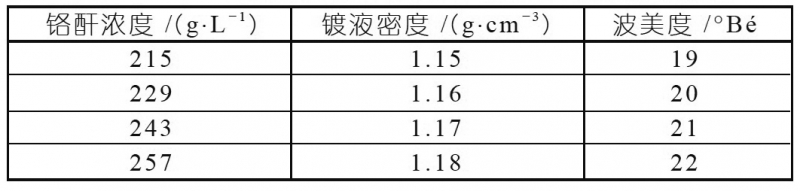

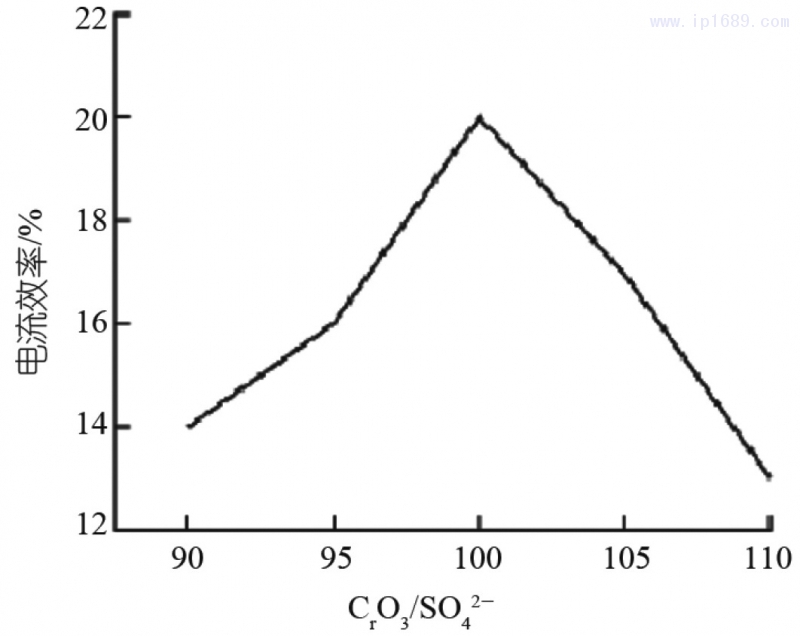

表 2 20°C电镀液铬酐浓度、密度、波美度换算

在实际生产中,常通过量波美度来了解电镀液中 镀铬槽中铬酐的含量。取电镀槽中一定量的电镀液, 冷却至 20°C,用婆梅氏比重计(波美度比重计)测量 其波美度,然后通过表 2 换算出铬酐的含量。根据实 际经验,铬酐含量与波美度存在一定的线性关系,因 此能判断出电镀液中铬酐含量是否符合要求。

1.3.2 硫酸含量的选择 硫酸是镀铬液的催化剂,其质量浓度对镀层质量

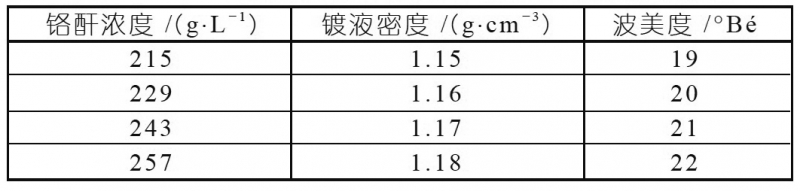

影响很大。当硫酸含量过低时,得不到镀层或得到的 镀层很少,主要是棕色氧化物。若硫酸过量时,会造 成覆盖能力差、电流效率下降,并可能导致局部或全 部没有镀层。在确定了铬酐的质量浓度的基础上,探 索合理的铬酐与硫酸的质量浓度比。图 4 为铬酐与硫 酸的质量浓度比对电流效率的影响。从图中可知,当 CrO3/SO42- 为 100:1 时,电流效率最高,且镀层外观 质量和性能均较好 ;当 CrO3/SO42- 小于或等于 50:1 时,由于催化剂含量偏高,使阴极胶体膜的溶解速度 大于生成速度,阴极电位也达不到铬的析出电位,导 致局部、乃至全部没有铬的沉积,镀液的电流效率降 低,分散能力明显恶化 ;当 CrO3/SO42- 大于 100:1 时, SO42- 含量不足,镀层的光亮性和镀液的电流效率降 低,得到的镀层不均匀,有时发花,特别是凹处还可 能露出基体金属。

结合实际经验以及生产厂家实际能力,在对该活 塞杆电镀时,选取 CrO3/SO42- 为 80:1~100:1。

1.3.3 温度及阴极电流密度的选择

在镀铬过程中阴极电流密度与温度之间存在着相互依赖的关系。当电流密度不变时,电流效率随温度 升高而下降 ;若温度固定,则电流效率随电流密度的 增大而增加。因此镀硬铬时,在满足镀层性能的前提 下,通常采用较低的温度和较高的阴极电流密度,以 获得较高的镀层沉积速度。温度一定时,随电流密度 增加,镀液的分散能力稍有改善;相反,电流密度不变, 镀液的分散能力随镀液温度升高而有一定程度的减小。

图 4 CrO3/SO42- 对电流效率的影响

实 际 生 产 上 一 般 采 用 温 度 为 50~60 °C( 常 用 55°C)和 30~45 A/dm2(常用 45 A/dm2)的阴极电流 密度。经实际试验得知,设置温度在 55°C,阴极电流 密度在 45 A/dm2 时,能获得较高耐磨性的镀铬层。工 艺条件一经确定,在整个过程中,尽可能保持工艺条 件的恒定,特别是温度,变化不要超过 ±1°C。

1.3.4 铬雾的抑制

镀铬过程中,由于使用不溶性阳极,阴极电流效 率又很低,致使大量氢气和氧气析出,当气体逸出液 面时,带有大量的铬酸,形成铬雾造成严重的污染。 目前抑制铬雾的方法有两种。

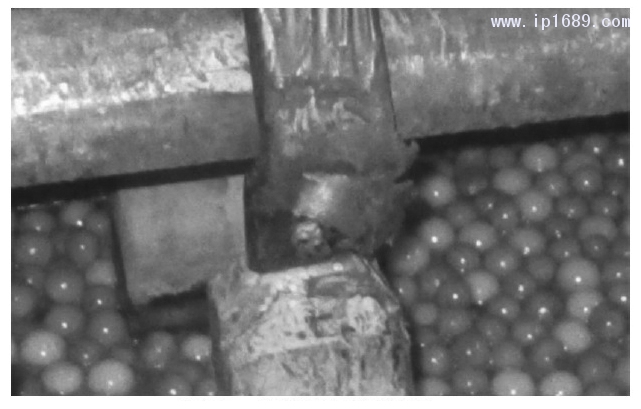

(1)浮体法 :将泡沫或塑料球或碎块放

入电镀液的液面上(如图 5 所示),这些浮体可阻滞铬雾的逸出。但零件出槽时,操作不方便。另外, 铬酸氧化能力很强,对加入的碎块有浸蚀作用,使分 解产物在镀液中积累,也会影响镀层质量。

图 5 浮体法除铬雾

(2)加入铬雾抑制剂 :铬雾抑制剂是一 种表面活性剂,能降低镀液的表面张力,产生稳 定的泡沫层,覆盖在镀液表面。目前,最常用的是 F-53

和 F-95 两种铬雾抑制剂。 1.4 电镀后处理 1.4.1 镀后除氢处理

由于镀铬的电流效率低,在阴极上大量析出氢气, 对于该活塞杆,应在电镀完后保持 180~200°C的温度, 除氢 3 h,以避免发生氢脆。

1.4.2 镀后抛光处理

按照上述工艺完成电镀后,经实际检验,活塞杆 表面的粗糙度(Ra)一般控制在 1.6±1 um。为保证 最终活塞杆的铬镀层厚度均匀及粗糙度要求,电镀完 成后还需要进行抛光处理。目前使用的方法是用 600# 或 600# 以上较细颗粒的砂带或砂轮来回抛光 1~2 次, 使其表面粗糙度(Ra)小于 1.6 um,同时控制因抛光 减少的铬镀层厚度在 0.005 mm 以内。

图 6 镀铬后抛光

2 镀铬质量检测

2.1 镀铬层厚度检测

活塞杆电镀后可用镀层测厚仪直接在成品上检 测,测厚仪读出值即为被测处实际镀铬层厚度。根据 图纸要求,镀层厚度要求控制在 0.02~0.04 mm 内。

2.2 镀铬层硬度检测

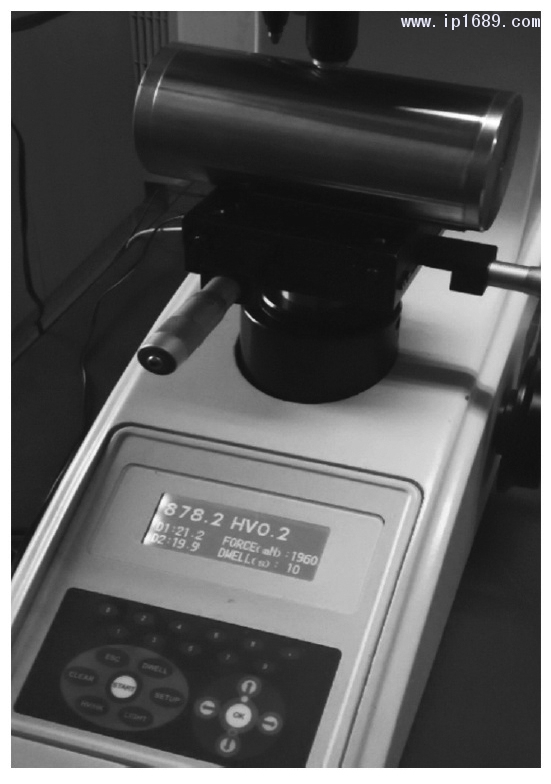

一般来说,镀铬层的硬度在 HV800~1 000 内。 截取一段电镀后成品式样,根据 GB 9790—1988,用 维氏硬度计测量表面铬层硬度,试验力为 0.2 kgf。

图 7 镀铬层硬度测量

2.3 镀层结合力检测

割下一段成品式样,根据 GB5270—2005,用挫 刀法测试镀层结合力。将它固定在台虎钳上,用粗的 研磨挫沿从基体金属到覆盖层的方向,与镀层表面约 45° 夹角进行锉削,镀层应无起皮脱落。

2.4 镀层耐腐蚀性检测

该零件耐腐蚀性主要通过中性盐雾试验(NSS) 测定。取式样在盐雾箱连续喷雾 48 h 后取出,根据 GB10125—2012 进行评级。

3 结束语

本文以注塑机活塞杆为例介绍了镀硬铬工艺过程及质量检测方法。由于注塑机上镀硬铬零件应用十分普 遍,其他镀硬铬零件电镀及检测工艺可以此作为参考。

参考文献 :

[1] 柳岩.锻钢镀硬铬工艺研究[J].电镀与环保,2012,32(6):21~23.

[2] 张胜涛 . 电镀实用技术 [M]. 北京 :中国纺织出版社,2011.

[3] 成大先,王德夫,姜勇,等 . 机械设计手册第 1 卷 [M]. 第五版 . 北京 :化学工业出版社,2007.

[4] 王尚义 . 镀铬技术问答 [M]. 北京 :化学工业出版社,2011. [5] GB9790—88 金属覆盖层及其他覆盖层维氏和努氏显微硬度试验 [S].

[6] GB5270—2005 金属基体上的金属覆盖层 电沉积和化学沉积层 附着强度试验方法评述 [S].

[7] GB10125—2012 人造气氛腐蚀试验 盐雾试验 [S].

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...