刘春阳 1,每评 2

(1. 中国石化化工销售有限公司华北分公司,北京 100120 ; 2.《解放军健康》杂志社,济南 250014)

摘要:介绍了热成型基本原理及特点、国内热成型包装市场现状、热成型食品包装用聚丙烯特点及发展,重点介 绍了国内聚丙烯 (PP) 在热成型包装方面,尤其食品包装上的应用,从应用方面对 PP 原料性能提出要求。综述了国 内热成型原料的研发情况,重点介绍了中石化天津石化公司推出的系列高性能热成型专用料,满足下游需求,为热成 型客户生产加工提供多种可选方案。

关键词:热成型;包装;食品包装;聚丙烯;原料

热成型是近些年发展起来的一种塑料加工方式,随着 人们生活水平的提高、生活方式的改变,越来越多的热成型 制品出现在人们生活的方方面面。聚丙烯 (PP) 树脂具有密 度低、无毒、易加工、抗翘曲及绝缘性好等特点,适用于注射 成型、挤吹成型、热成型等加工方式,在包装、汽车、家电等领 域得到广泛应用。

近几年,PP 增长速度较快,仅次于聚乙烯 (PE) 已成为 合成树脂用量第二大的通用塑料。截止到 2017 年 6 月底, 我国 PP 总生产能力达到 2 309.0 万 t,据国家统计局统计, 2016 年 我 国 PP 产 量 为 1 849.67 万 t,同 比 2015 年 增 长 约 9.7%,当年,PP 进口量达 290.21 万 t,同比减少 4.6% ;出口 量为 23.97 万 t,较 2014 年大幅提升 [1]。2017 年,我国 PP 总产能达到 2 350 万 t/a,产量为 1 980 万 t,国内 PP 消费量 29 420 万 t,出口数量达到 34 万 t,净进口量达到 483 万 t[2]。 与注射成型相比,热成型制品可以制得更薄,具有成本优势。 近年来,随着热成型技术的发展,热成型工艺在家用电冰箱 内衬、汽车部件、建筑产品和小艇的外壳、化工容器等大型制 品上的应用也日益增多 [3]。

笔者介绍热成型基本原理及特点、国内热成型包装市 场概况、热成型食品包装用 PP 概况以及 PP 在热成型包装 尤其食品包装方面的应用情况。

1 热成型基本原理及特点

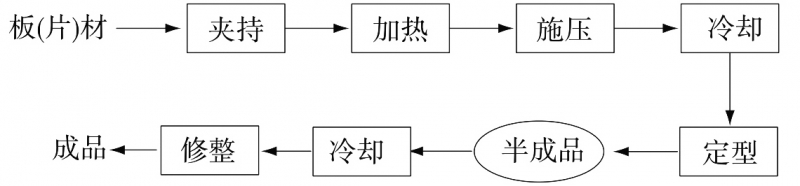

热成型是将热塑性塑料片材加工成各种制品的一种较 特殊的塑料加工方法。即通过加热热塑性片材使其软化后 采用压力 ( 真空或正压 ) 使热塑性塑料片材作用于模表面, 以取得与型面相仿的形状,冷却定型后,经过修整得到所需形状的制品。热成型快速而均匀,成型周期短且模具费用低 廉,适于自动化和长时间生产,被认为是塑料成型方法中单 位成本效率最高的加工方法 [4]。热成型法自出现以来发展 迅速,尤其是随着热成型工艺和设备的不断改进及计算机模 拟手段的介入,热成型已成为与注射和吹塑等成型相竞争的 主要加工方法[5]。近年来,热成型加工设备已取得新的进展, 治明 [5] 曾介绍过德国 K2013 展会上展出的热成型设备与工 艺,速度、多功能化、控制技术和降低成本成为包装和工业领 域热成型新型设备的关键主题。

图 1 热成型工艺流程图

热成型类型主要有:真空成型、压力成型、柱塞辅助成型及它们的组合 [6]。在市场上,热成型产品越来越多,例如 杯、碟、食品盘、玩具、帽盔,以及汽车部件、建筑装饰件、化工 设备等。与注射成型比较,热成型具有生产效率高、设备投 资少和能制造表面积较大的产品等优点 [7]。用于热成型的 塑料主要有聚苯乙烯 (PS)、聚氯乙烯 (PVC)、聚烯烃类 [ 如 PE,PP,聚丙烯酸酯类 ( 如聚甲基丙烯酸甲酯 PMMA)] 和纤 维素 [ 如硝酸纤维素 (NC)、乙酸纤维素 (CA) 等 ] 塑料,也用 工程塑料如丙烯腈 – 丁二烯 – 苯乙烯塑料 (ABS)、聚碳酸酯 (PC) 等。高透明 [3,8–10]、高熔体强度 [11–15]、低翘曲 [16] 等高性 能 PP 的研发,促进了 PP 在热成型领域的应用与发展。

2 国内热成型包装市场现状

国内热成型包装企业超过 3 000 家,其中年产量上千吨 的工厂超过 300 家,由于小型的热成型包装企业投资成本较 低,国内存在大量小作坊形式的工厂。上千吨的制品厂中约 有 70% 为自产片材及热成型制品的整合商,外购片材以定 向 PS (OPS) 和聚对苯二甲酸乙二酯 (PET) 为主,部分有能 力的制品厂自产 PP,PS,PVC 片材,小厂外购片材。

热成型制品主要应用于食品包装、非食品包装以及裁 切片材,不同应用领域对原料的要求也有差异。

2.1 食品包装

国内食品热成型包装生产市场使用原料主要为 PP, PS[17] 及 PET[18]。其中使用的 PP 原料,大部分为带色 PP 材质, 如餐盒、肉托、豆腐托等,主要使用颜色为乳白色、黑色、红色 等。

2017 年国内在食品热成型包装领域透明片材的年使 用量约为 283 600 t,其中以 OPS 使用量最大,可占总比的 45%,主要在盖子、对折盒以及食品内衬领域使用;其次为本 色 PP,占总比例的 25%,主要在杯子、盖子以及肉托等应用; PET 片材使用量占总比例的 17%,主要用于盖子、对折盒以 及食品内衬;透明 PP 在透明材质的食品热成型领域所占比 例较低,仅占总比例的 9% 左右,主要用于杯子和盖子。

2.2 非食品包装

国内工业热成型包装生产市场较复杂,以低端产品为 主,如工具类的产品包装,多以PVC[19] 材质为主;中高端 工业类吸塑包装,如电子、医药、石化等领域,主要使用 PS, PET和PVC材质,而且绝大多数PS均带颜色,PS材质挺度 好,上色也较容易。

2017 年国内在工业热成型包装领域透明片材的年使用 量约为 578 985 t,以 PVC 使用量最大,可占总比例的 76%, 主要在医药的胶囊泡罩,工具包装 ( 文具,五金用品 ) 和清洁 用品领域使用;其次为 PET,占总比例的 23%,主要在电子、 清洁用品中应用;在该领域基本没有透明 PP 的使用。

在电子零部件以及带毛发的产品包装中一般厂家会有 不同程度的防静电要求,其中电子零部件做静电处理是为了 避免由于包装和产品之间的静电导致产品损坏,因此需要做 防静电处理;而带毛发的产品包装做防静电处理是为了产品 毛发美观不凌乱。

2.3 裁切片材

国内裁切片材领域主要是折盒部分对片材的消耗量最大,以使用 PET 和 PVC 为主,2017 年折盒部分材质 PET 消 耗量明显增加。裁切片材领域以透明材质为主,PS 和 OPS 材质较脆容易折断不适用于裁切片材领域。国内在裁切片 材领域透明片材的年使用量约为 237 966 t,PET 用量最大, 占总比例的 45%,PVC 片材用量占总比的 40%,PP 片材用 量占总比例的 15%,在折盒、窗口包装以及超市挂条中均使 用,高端的折盒中会使用少量的透明 PP,占总比例的 3% 左 右。

3 热成型食品包装用 PP 特点及发展

国内 PP 热成型应用从 20 世纪 90 年代开始起步,近几年发展迅速,年增长率约为 10% 左右。国内现已有日本中 央化学等多个大型知名热成型塑料包装生产商在华建厂投 产,产品主要集中在中、高端塑料热成型包装制品。目前,国 内专门针对热成型工艺用的 PP 专用料还比较缺乏。国内热 成型制品生产企业普遍采购 T30S 等通用树脂改性后使用, 但通过后改性得到的产品与工业装置规模化生产的产品相 比较,存在添加量控制方面不均匀、拉伸性能达不到要求、在 热成型时容器壁厚不均匀、挤出涂布压延时出现边缘卷曲等 问题,难以满足高质量高要求的应用需求,同时也制约着下 游加工企业的生产效率。

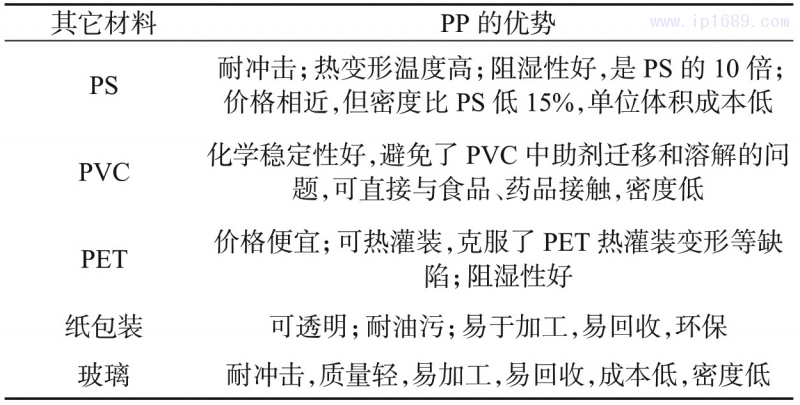

与其它树脂相比,PP 性能价格比有很多优势 , 见表 1[8]。

表 1 PP 与其它材料相比的优势

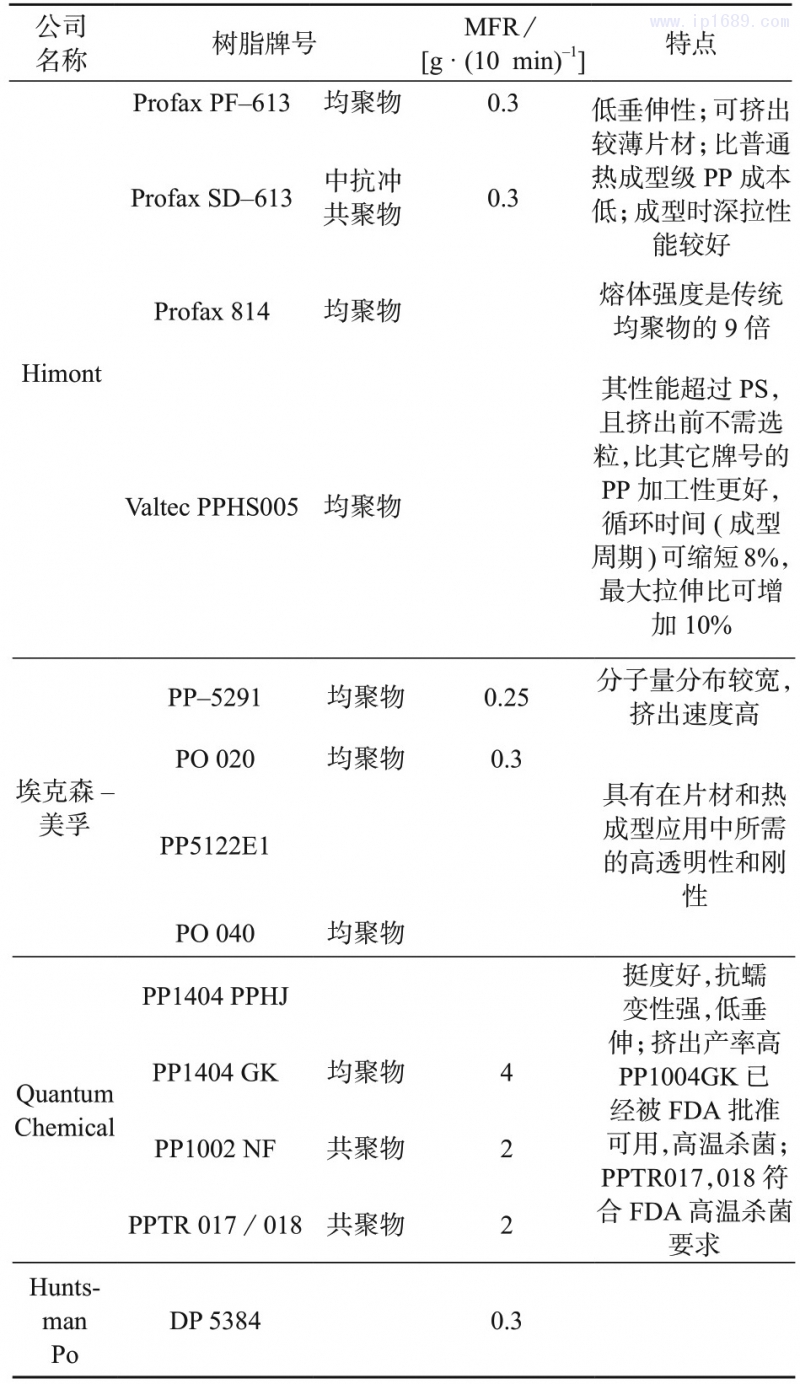

热成型技术已成为 PP 继注射、挤出、吹塑之后,又一重 要的加工方式,世界主要 PP 生产厂商针对这一市场提供了 多个商业化的 PP 牌号。

表 2 列出世界主要 PP 生产商部分 商业化 PP 热成型专用料牌号。

表 2 世界主要 PP 生产商部分商业化 PP 热成型专用料牌号

国外热成型专用料多为均聚物,透明无规共聚物较少, 且部分牌号进口周期长,国内下游热成型厂商较少使用进 口料。热成型制品厂商现有片材生产以 600 mm 宽片材为 主,随成型机工艺的进步 [21],片材宽度日益提高,最宽可达1 000 mm 以上,因此对片材的抗熔垂能力提出更高要求。 下游制品行业内解决方法为普通 PP 添加一定比例的高密度 聚乙烯 (PE–HD)[22] 以提高片材耐熔垂性能,但此方式将带 来混料不均、制品透明性受限等问题。国内热成型行业对具 有高性能、超高透明度的 PP 原料需求日益迫切。

4 国内 PP 热成型包装应用

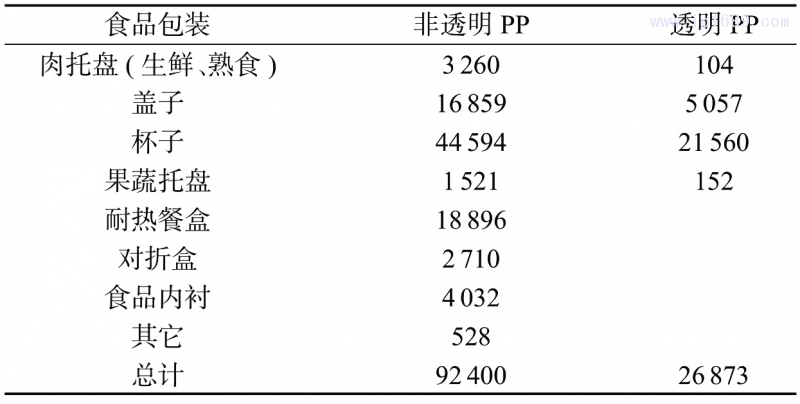

2017 年国内食品包装用 PP 热成型市场总消耗量约为119 300 t。其中主要用于食品热成型包装领域透明 PP 用量 约为 26 900 t,主要应用于杯子及盖子;其余为非透明包装, 主要应用于杯子、盖子及食品托盘。

表 3 食品包装用 PP 热成型消耗量

4.1 杯子

杯类主要为一次性杯子,如奶茶杯、冷饮杯、快餐杯等,主要用于快餐店、奶茶店、果冻制品厂等。原料主要以 PP[23] 材质为主,部分冷饮采用 PET 材质。杯子主要以透明材质 为主,季节性较强。每年集中在 2~9 月份。2017 年该领域 消耗塑料 71 874 t,其中 PP 原料占 92%,预计未来 3 年增长 率为 10%。

4.2 耐热餐盒

一般的餐盒只盛放温度不高的食品。但下游客户也需要盛放刚出锅的热粥、热汤等或是需要在高温蒸汽下进行消 毒。这都对树脂原料提出了更高要求。PET,PS 不耐高温。 PP 耐热性能较好,价格低廉,易得,所以成为首选原料。但 一般 PP 无法在高温蒸汽下 ( ≥ 120°C ) 不变形,且市场上无 针对热成型的专用料,客户采用 T30S 添加助剂改性,仍存在 耐热温度不稳定、制品成型困难等问题。

耐热餐盒对透明性一般无要求,所以本色料占绝大部 分。2017 年该领域消耗树脂 17 496 t,预计未来 3 年增长率 为 8%。天津分公司研究院针对这种情况,经过长时间研究, 开发了耐高温 PP 热成型专用料 PPT5030,具有耐热温度高, 成型方便,适用于正负压吸塑成型的加工方式,可解决下游 用户的用料问题。

4.3 盖子

主要制品包括碗盖、餐盒盖、杯盖等,主要用于快餐店、 奶茶店、蛋糕店等。2017 年该领域消耗树脂 168 591 t,PP 用 量占 13%,预计未来年增长率为 12% 左右,盖子以透明为主,PP 盖子一般在热饮中应用较多。

4.4 食品内衬

食 品 内 衬 主 要 用 于 饼 干 、薯 片 、花 生 、饺 子 、汤 圆 的 包 装,外面还会有一层包装,主要使用于速食品厂。目前国内 食品内衬以透明为主,另外还有乳白色等。一般饺子、汤圆 等速冻产品的保存温度为 –4°C左右,PET 和 PP 都是较合适 的材质,常温下使用的零食托盘以 PET,PS 和 PP 为主,厂家 根据喜好及价格选择。2017 年该领域消费片材 9 835 t,PP 用量占 41%,预计未来 3 年成长速度约为 12%。该领域的发 展主要随着零食和速冻面食的市场发展而发展,零食加工企 业为使包装后食品饱满度更强及食品不易被压坏,越来越多 的零食中会使用食品内衬。目前未发现可替代热成型托盘 在食品内衬领域应用的替代品。

综上可见,PP 在热成型食品包装方面的应用越来越普 遍,树脂性能要适应热成型加工方式的要求,如加工性能、力 学性能、光学性能等,同时加工设备的改进提升,也会对树脂 性能提出更高的要求,二者相互促进,可生产出更多满足用 户需求的 PP 热成型制品。

5 国内热成型专用料的研发

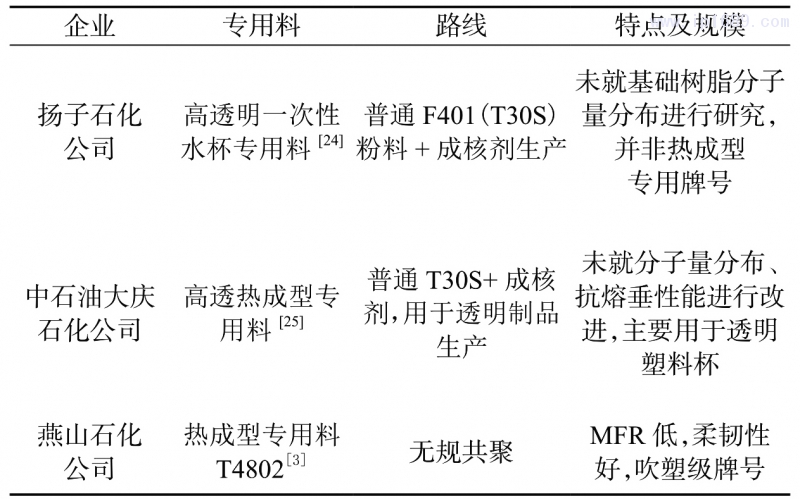

2012 年以前,国内高透明热成型专用料的研发相对滞后。当时国内热成型专用料研发情况列于表 4。

表 4 2012 年以前国内热成型专用料研发情况

这些专用料均未针对热成型加工所需的较高的熔体强 度和较宽的分子量分布做进一步工作,有的也并未形成规模 化生产。

中国石油兰州石化公司 [26] 成功开发的无规透明 PP 专 用料 RP340R 新产品。RP340R 可应用于热成型 PP 食品包 装容器,该产品可取代 PS 材料,其熔体流动速率 (MFR)、弯 曲弹性模量、冲击强度均优于同类产品。但该专用料 MFR 为 22 g/10 min,相对热成型加工应用来说可能偏高,需要 进行调整。

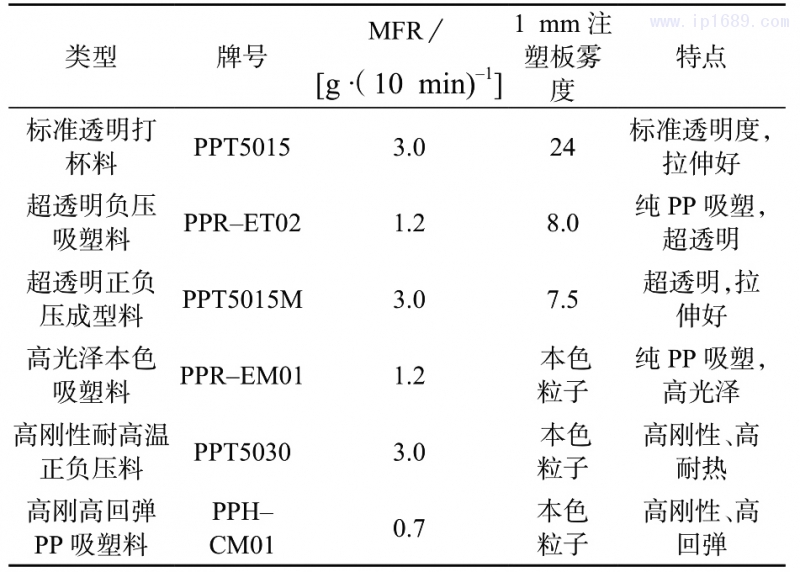

近几年,天津石化公司陆续推出几款热成型专用料,牌 号信息列于表 5。

2013 年天津石化公司推出 PPT5015[27],为国内首个无 规共聚透明打杯专用料,是饮料杯行业标准原料,可与任意 比例 T30S 掺混使用。PPT5015 是无规共聚 PP,用于片材挤 出和正负压辅助热成型。具有良好的拉伸性和刚性/韧性 平衡,适用于深拉伸饮料杯和果冻杯的生产。

PPR–ET02[28] 是高透明无规共聚 PP,适用于片材挤 出和真空吸塑成型工艺。它具有耐熔垂性高、适宜的刚韧 平衡性能和超高透明度的特点。与国外同类型产品相比, PPR–ET02 具有加工流动性好、加工温度低、熔体强度高、回 弹性好、成型效率高、超透明低雾度。保持与均聚产品同等 刚性的前提下,PPR–ET02 韧性高,耐低温跌落性佳,可微波 加热等特点,适用于高透明的托盘、餐盖、食品包装容器和折 盒、文具用品、工业零件等包装的生产。目前 PPR–ET02 是 国内首个实现单独负压吸塑使用的热成型 PP 专用料。

PPT5015M[29] 是超透无规共聚 PP,用于片材挤出和正 压辅助吸塑成型。它具有优良的拉伸性、刚韧平衡性和超高 透明性,可取代 PET,PS。适用于生产超透托盘、盖子、深拉 伸饮料杯和翻折盒等产品。

PPR–EM01[30] 是无规共聚 PP,无需添加其它辅料可直 接真空负压吸塑成型。它具有高耐熔垂性、优良的冲击性能 和高光泽度、低收缩率的特点,适用于吸塑成型用的托盘、餐 盖 、食 品 包 装 容 器 和 折 盒 、文 具 用 品 、工 业 零 件 等 包 装 的 生 产。

PPT5030 为高刚性、高耐热级、高等规度、成核均聚 PP, 用于食品包装,适用于注塑、片材挤出等加工方式。

PPH–CM01 为新推出产品,是均聚 PP,具有耐熔垂性 高、高刚性、适宜的韧性、高耐热、可微波加热等特点,适用于 食品包装、工业零件包装等。

近期广州石化推出类似 PPT5015 的打杯牌号,大唐多 伦煤化工也推出热成型 PPH701 ,热成型专用料的开发越来 越受到各大石化公司的重视。

6 结语

近年来,随着人民生活水平的提高,对一次性食品包装容器的外观和品质有了越来越高的要求,促使我国热成型市 场发展越来越快。PP 在热成型食品包装方面的应用越来越 普遍。热成型制品生产厂迫切需要原料企业开发出适合于 现 有 热 成 型 设 备 、易 加 工 、力 学 性 能 优 良 、抗 熔 垂 性 能 好 的 PP 热成型树脂满足国内高质量、高性能的市场要求。国内 PP 热成型系列专用料的开发成功填补了热成型专用料的市 场空白,解决了客户用料难题,引领热成型行业发展方向,为 热成型行业的发展壮大提供了完整的解决方案。

参考文献

[1] 崔小明 . 我国聚丙烯树脂产业现状及未来发展分析 [C] ∥全国 连续法聚丙烯生产技术交流会论文集 . 北京 : 中国合成树脂供 销协会聚烯烃分会秘书处,2017:508–525.

[2] 孙友 . 能源情报,2018(7):16.

[3] 庞君,等 . 合成树脂及塑料,2009,26(5):17–20.

[4] 徐焕,等 . 塑料,2011,40(6):111–117.

[5] 申长雨,等 . 工程塑料应用,2000,28(1):37–41.

[6] 治明 . 国外塑料,2013,31(11):54–56.

[7] 雄戈 . 国外塑料,2006,24(8):47–48.

[8] 陶红 . 上海塑料,2001(1):31–34.

[9] 郑宁来 . 合成材料老化与应用,2014(5):80.

[10] Eur Plast News. 石油化工,2004,33:1 108.

[11] 中国化工报 . 橡胶技术与装备,2007,33(5):30.

[12] 高建明,等 . 合成树脂与塑料,2002,19(5):27–31.

[13] 欧阳惠 . 上海化工,2008,33(9):27–31.

[14] 王清,等 . 化工设计通讯,2010,36(1):47–51,54.

[15] 郭鹏,等 . 石油化工,2012,41(8):958–964.

[16] 代芳 . 工程塑料应用,2008,36(1):7.

[17] 赵岩峰 . 塑料包装,2000,10(3):56–59.

[18] 沈琪 . 中国塑料,2004,18(5):71–74.

[19] 戴亚春,等 . 模具工业,2005(4):42–44.

[20] 翟志廉 . 塑料技术,1990(2):28–32.

[21] 黄泽雄 . 国外塑料,2007,25(3):50–51.

[22] 曹新鑫,等 . 化学工业与工程技术,2006,27(3):20–22.

[23] 严淑芬 . 现代塑料加工应用,2009(2):45.

[24] 舒文艺 . 塑料,1994(3):16–21.

[25] 佚名 . 塑料科技,2011(7):80.

[26] 佚名 . 石油化工,2013,42(5):499.

[27] 郑宁来 . 合成材料老化与应用,2014,43(5):80.

[28] 郑宁来 . 合成材料老化与应用,2018,47(2):127–128.

[29] 中国聚合物网 . 橡胶技术与装备,2017,43(12):38.

[30] 焦瑞 . 炼油技术与工程,2017,47(12):23.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...