王爱阳,贾铁钢

大连职业技术学院,辽宁大连116037

摘要:家用电器、通讯产品等大量使用塑件,而“轻、薄、小”是今后发展方向。因此薄壁塑件模具设计及其注塑工艺的应用,需要在厚度结构设计、材料性能要求、模具结构、注塑工艺等方面进行改进。本文列举实例,针对薄壁塑件出现的典型问题进行研究,提出解决措施,以满足日益增长的薄壁塑件的需要。

关键词:薄壁塑件;结构设计;塑料材质;模具结构;注塑工艺

中图分类号:TQ320.52 文献标识码:A

塑料是以树脂为主要成分的高分子有机化合物,塑料制品以密度低、质轻、绝缘性好、化学稳定、耐磨减震、透光性好等优点,广泛应用于家用电器、通讯器材、生活用品等。目前我国已成为世界工业加工中心(生产基地),尤其是彩电、手机、空调、冰箱、洗衣机等系列产品已占据全球产量的50%[1]。这些产品大量使用塑料件,其成本占产品总成本的50%~80%,因而在保证产品质量的同时,薄壁有助于降低产品成本。另外手机、笔记本电脑等正向“轻、薄”型发展,加之一次性水杯、碗、勺、饭盒等大量使用,促使国内外相关科研人员着手研究塑件的薄壁技术。但是塑件壁厚减薄在其结构设计、材料性能要求、模具结构、注塑工艺等方面还存在不少问题。本文针对这些问题进行了研究,并提出了解决措施。

1塑件厚度与结构设计

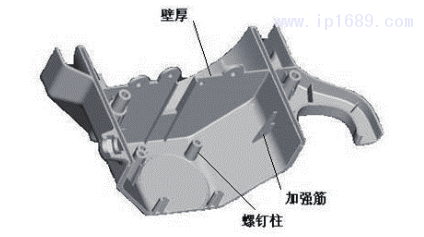

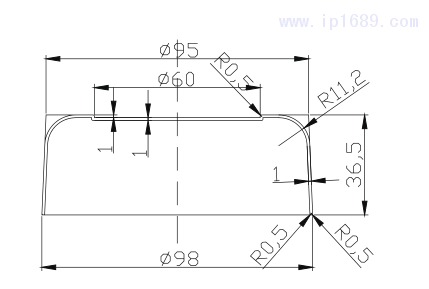

图1所示塑件不仅有结构及外观形状要求,内部还要安装一些零部件,需具有一定强度和刚度,同时还要考虑注塑成型工艺要求等,因此该塑件的厚度设计非常重要。

图1塑料件

1.1塑件厚度设计

1.1.1壁厚

塑件壁厚过薄,会使成型时的流动阻力太大,大型塑件难以充满;塑件壁厚过厚,则易产生缩坑、气泡等缺陷。在保证刚度和强度的基础上,推荐塑件壁厚[1]范围在0.45~6.5mm,常用范围1.5~3.0mm,要求壁厚均匀。

根据使用要求,设计塑件整体壁厚时,必须考虑加强筋、螺钉柱等结构对刚度、强度、外观的影响。

1.1.2加强筋

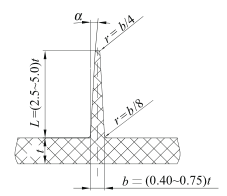

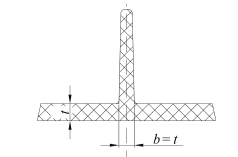

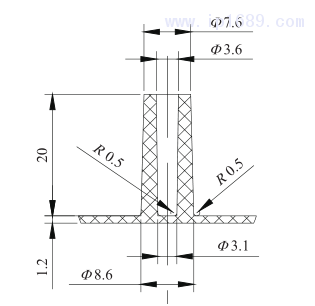

设立加强筋可提高塑件的强度和刚度,还可以防止塑件变形且有利于塑料熔体的流动。普通

加强筋的结构及尺寸如图2所示。从图2可以看出,b=(0.40~0.75)t,L=(2.5~5.0)t,α=0.5°~1.5°[2]。其中,b为加强筋厚度,t为壁厚,L为加强筋高度,α为脱模斜度。

图2加强筋

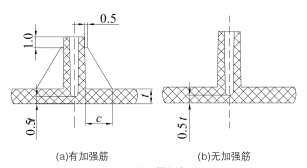

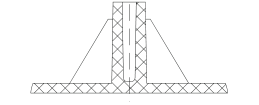

1.1.3螺钉柱

通常在塑件内部需用自攻螺钉安装其他部件,故可设立如图3所示的螺钉柱。螺钉柱分为有加强筋和无加强筋两种,其中加强筋底部长度c=(0.2~0.5)×螺钉柱高度。

图3螺钉柱

此外,壁厚还涉及凸台、转角、通孔和不通孔等结构的设计,但如果采用薄壁结构,上述加强筋和螺钉柱等的结构和尺寸都要改变。

1.2薄壁塑件结构设计

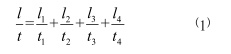

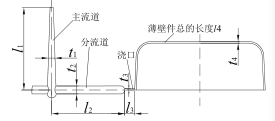

薄壁塑件一次性饭盒如图4所示,其壁厚通常小于1.2mm,但定义薄壁塑件并不是只看厚度尺寸,还要计算熔体流程与塑件壁厚之比l/t,当l/t>150时称之为薄壁[3]。由于塑料熔体在注塑过程中先经过主流道、分流道、浇口,然后注入模具型腔,因此实际流程与壁厚各处均不相同(图5),总的流程与壁厚之比等于各段流程与壁厚之比的和。

图4一次性饭盒

图5实际流程与壁厚

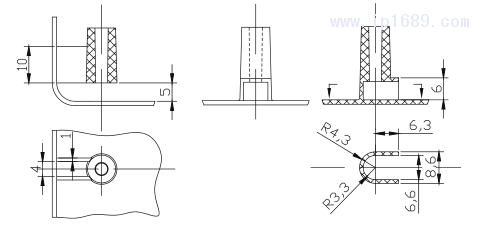

一次性饭盒比较柔软、外表面要求不高,但为了提高刚性,大多数薄壁塑件的结构形状采用曲面、加强筋等。薄壁加强筋如图6所示,其中,加强筋厚度b与壁厚t相等,甚至小于壁厚。固定自攻螺钉的薄壁塑件螺钉柱如图7所示。

图6薄壁加强筋

图7薄壁塑件的螺钉柱

由于壁厚较薄,而加强筋、凸台(如螺钉柱)厚度没有改变,按照常规生产方式,塑件易出现凹陷、欠注、扭曲变形等缺陷,因此还要从塑件材质、模具结构、注塑工艺等着手研究。

2薄壁塑件材质选择

由于薄壁塑件厚度的减小,需使用流动性好的材料,该材料还需具有较高冲击强度和热变形温度,以及良好的尺寸稳定性等[4]。

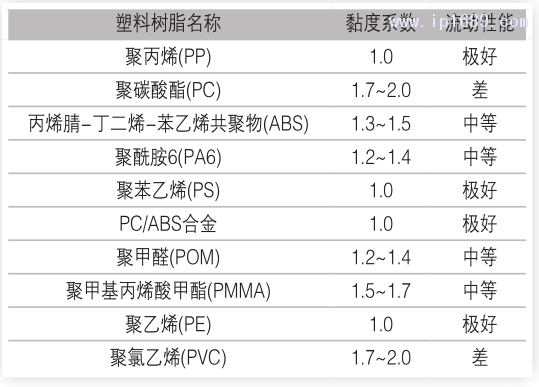

2.1塑料的流动性

注塑成型薄壁塑件时,塑料的流动性要好,其流动距离与厚度之比(l/t)大于150。塑料的流动性可以用其熔体黏度系数来表征,常用塑料的熔体黏度系数[5]如表1所示。在实际生产中,通常以塑料树脂的熔体质量流动速率(MFR)作为其流动性选择的依据。由于不同企业生产的不同牌号和批次塑料树脂的MFR各不相同,需要在生产前进行检验。

表1常用塑料的黏度系数

生产薄壁塑件需要低黏度、中高流动性的塑料树脂,对于表1中流动性差的树脂(如PC)可以通过改性,使其黏度降低、MFR提高到30g/10min,达到中高流动性,因此生产薄壁塑件所用材料比较广泛。

2.2塑料的冲击性能

薄壁塑件所使用的材料应具有较高的冲击性能,常温冲击强度不低于640J/m;在低温(-29℃)条件下能正常使用。

2.3塑料的耐热性

要保证薄壁塑件在70~90℃下不变形,不出现凹陷和老化现象。

综合塑料的流动性、冲击性能、耐热性等要求,推荐薄壁塑件常用材料有PP、ABS、PC/ABS合金、PA6等。

3薄壁塑件模具的结构设计

3.1模具总体结构

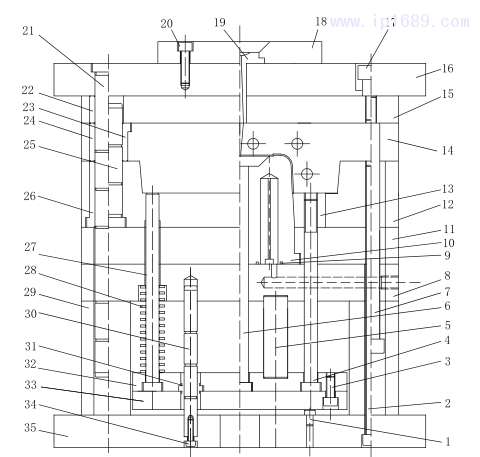

图8所示塑件为物品盒,材料为PP,壁厚1.0mm,为典型的薄壁塑件。由于采用薄壁技术,材料在模具内的流动性较差,需要较高的注射压力,模具的刚度、强度都要相应提高。因此在设计物品盒模具(图9)的动模板12、定模板14及其支承板8时,其厚度通常比传统模具的模板要厚30%~50%,而且要增加支承柱5。模具合模面定模板14与动模板12要设置锥面定位(整体圆锥面定位或锥面定位块),以保证精确定位和良好的侧支撑,防止弯曲和偏移。另外,薄壁塑件需要注射机高速注射,增加了模具的磨损,因此要求模具型腔、型芯、浇口等材料具有较高的硬度、强度、刚度和耐磨性,通常采用S136、2344、SKD61、PMS等模具钢,并进行预硬或热处理,使其表面硬度达到48~52HRC。

图8物品盒

1-垫钉;2、3、20、34-螺栓;4、6-推杆;5-支承柱;7-拉杆;8-支承板;9-密封圈;

10-型芯;11-型芯固定板;12-动模板;13-推件板;14-定模板(型腔);15-流道

推板;16-定模座板;17-限位螺栓;18-定位环;19-浇口套;21、25、30-导柱;

22、23、24、26、31-导套;27-复位杆;28-复位弹簧;29-垫块;32-推板;

33-推杆固定板;35-动模座板

图9物品盒模具

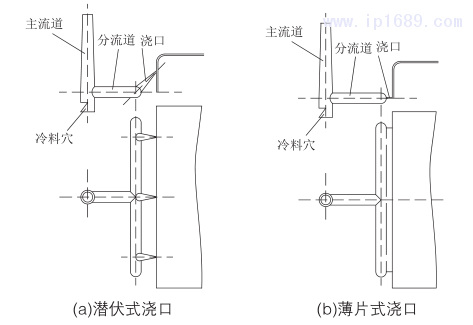

3.2浇注系统

对于PP等流动性极好的塑料,可以采用点浇口形式;对于流动性中等的塑料(如ABS、聚甲醛等),浇口尽量设计在塑件的较厚部位,注塑过程从较厚向较薄过渡以减少凹陷、翘曲现象。可以采用多浇口形式(如图10所示的潜伏式浇口和薄片式浇口),使塑料熔体容易充满型腔,减小压力降。还可以采用热流道技术,以降低塑料熔体黏度,达到快速将其注入模具型腔的目的。

图10多浇口结构

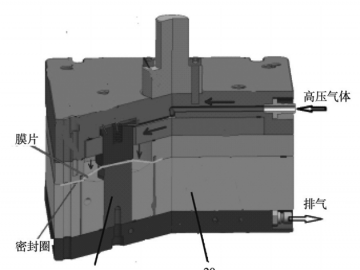

3.3脱模机构

由于塑件壁厚很薄,还带有加强筋、凸台等,出模时极易损坏。塑件沿厚度方向的收缩很小,同时较高的保压压力使其收缩更小,加强筋等部位容易黏合,为避免顶穿和粘模,需要比常规注塑成型数量更多、尺寸更大的顶出推杆,如图9所示的物品盒模具采用了中心推杆与推件板相结合的结构形式。

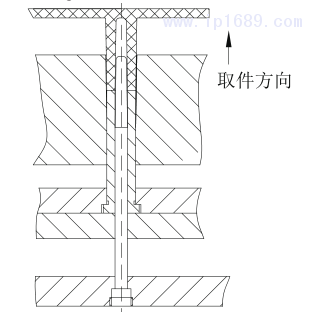

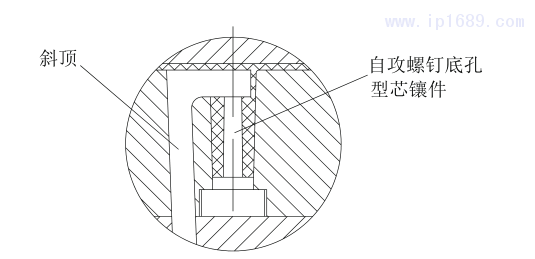

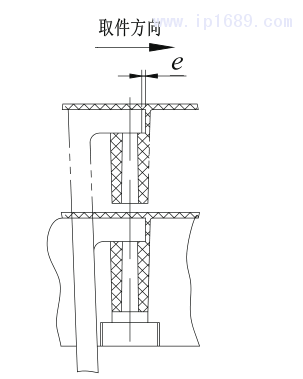

对于一些带钩、爪以及塑件内部需要安装螺钉的脱模机构相对复杂一些。如图11所示螺钉柱采用简单的推管推出结构(如图12所示),推管推出脱模过程如图13所示。因塑件壁厚较薄,其中的螺钉柱要紧固ST4.2自攻螺钉,其圆柱厚度远远大于塑件壁厚,表面很容易出现凹坑,为避免这一缺陷,根据螺钉柱的位置将其设计成如图14所示的悬空结构,模具脱模设计成如图15所示的斜顶结构,脱模过程如图16所示。螺钉柱从模具推出来,推杆侧向移动的距离为e,尽管产品脱模有时需要人工收取,复杂程度大大提高,但解决了塑件表面凹坑等问题。

图11螺钉柱

1-凹模;2-推管;3-型芯;4-推件固定板;5-推板;6-动模座板;7-丝堵

图12推管推出机构

图13推管推出脱模过程

图14悬空结构

图15斜顶机构

图16斜顶机构脱模过程

如果有多个螺钉柱,则需要考虑斜顶顶出后塑件的取出问题,应保证斜顶方向一致。

4注塑成型工艺

4.1薄壁塑件的充模过程

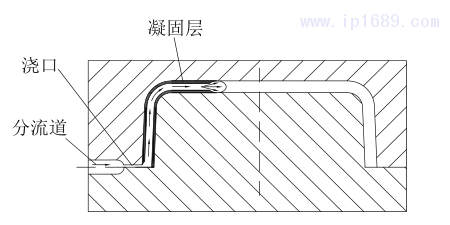

在塑件生产过程中,塑料熔体经过分流道、浇口填充至模腔(图17)时,贴在模壁的熔料变成凝固层,使流动通道变小。薄壁塑件由于壁厚很小,流动通道会变得更窄,容易出现欠注现象。因此薄壁塑件需较高的注射压力与注射速度才能将型腔完全充满,此外注射速度高还可以提高剪切热,增大熔料的流动距离[6]。

图17填充模腔

4.2薄壁塑件注塑工艺

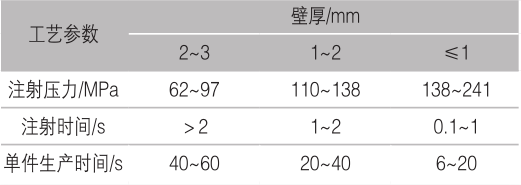

薄壁塑件的生产除了模具之外,非常重要的是注塑工艺参数(时间、压力、温度)的选择,由于注射压力增大、时间缩短,势必给生产带来一定难度,因此需要专门的薄壁注射机。薄壁塑件厚度薄,单件重量轻,每次注塑量较少。薄壁注射机的机筒容积较小,可避免塑料原料因停留时间过长而分解。不同壁厚塑件注塑成型时,其注射机工艺参数[4]如表2所示。

表2不同壁厚塑件注射机工艺参数

5结论

对薄壁塑件的结构、材质、模具结构、注塑工艺等的分析结果表明,通过改进薄壁塑件的结构、选择合适的塑料材质、有针对性地改进模具结构、选择合理的注塑工艺,完全能够解决薄壁塑件的产品质量问题,满足日益增长的薄壁塑件的需求。

由于塑件可以制成各种复杂形状,给模具的结构设计、加工制造带来挑战,尤其是塑件薄壁技术的应用国内外都在进行研发和完善。相信通过薄壁塑件生产不断积累经验,塑件薄壁技术的推广应用势在必行。

参考文献:

[1]中国家电网.中国家电全球份额超50%[EB/OL].[2017-10-18].http://news.cheaa.com/2017/1018/519401.shtml.

[2]王鹏驹.塑料模具设计师手册[M].北京:机械工业出版社,2008.

[3]颜克辉.薄壁注塑成型技术[J].上海塑料,2007(2):35-37.

[4]钟震华.家用器具中塑料零件的薄壁技术[J].家用电器科技,2000(6):55-57.

[5]张维合.注塑模具设计经验技巧与实例[M].北京:化学工业出版社,2015.

[6]宋满仓.薄壁注塑成型数值模拟技术的发展现状[J].塑料科技,2006,34(1):51-53.

聚砜医疗干粉吸入...

聚砜医疗干粉吸入... 塑料包装材料的减...

塑料包装材料的减... 汽车功能键触摸盖I...

汽车功能键触摸盖I... 高性能注塑聚丙烯...

高性能注塑聚丙烯...