上海原元康机械设备有限公司 总师室

出于“抛砖引玉”,过往我公司陆续发表了一些针对挤出机核心部件磨损特征分析的文章,例如【挤出机的机筒螺杆在工作状态下的磨损特点】,例如【“对症下药”是降低挤出机运行成本的关键】等,我们接到不少用户的赞同来电和建议,这里先表谢意。我们在文章中强调的一个基本观点,是“我们要降低挤出机的运行成本,关键在要准确分析物料的运行中,哪一类磨损是其主要磨损特征”,即挤出机所处的主要工况条件是什么?这个工况或者可能是摩擦磨损为主,例如螺杆剪切物料的剪切摩擦磨损,物料与机筒内壁之间因挤压位移而产生的摩擦磨损等;也或许是腐蚀磨损为主,例如挤出机运行氯化聚氯乙烯CPVC、氯化聚乙烯CPE、聚化四氟乙烯PTFE、聚化炳烯酸PAA等材料,或者添加有无卤阻燃高分子材料的生产等,这些高分子材料在挤出机的机筒内受热后分解产生的腐蚀气体,极大地威胁到了机筒螺杆的使用寿命。针对不同的挤出机工况条件,我们应该选择与该工况条件相适应、能够抵抗这些不同的或者是摩擦磨损为主,或者是腐蚀磨损为主的恰当的金属材料来制造挤出机核心部件的机筒螺杆,这样才会收到相得益彰,事半功倍的效果。

上述文章及其所阐述的基本观点,都是从宏观意义上针对整台挤出机运行不同高分子材料而存在不同工况条件的分析而言,由于配混改性的平行双螺杆挤出机的机筒和螺杆通常采用模块化组合的方式制造,因此我们在同一台挤出机上,即使运行的是同一种高分子材料,宏观上承受的是同一种工况条件,我们还能不能从“微观”上加以区别,细分到不同机筒组合段,不同螺杆组合段,针对各“工艺区段”承受的不同的“细分工况条件”来配置不同材料制造的组合机筒内衬套,配置不同材料制造的螺杆模块,来设法降低挤出机的整体运行成本呢?答案显然是肯定的。针对不同的改性物料生产用户,我们根据上述的设想提出了不同的建议,在实践中取得了非常积极而明显的成果。

我公司一个海外用户生产60%以上玻璃纤维增强尼龙PA6,有多台德国COPERION公司出产的ZSK50MC和ZSK70MC PLUS平行双螺杆挤出机。其中长径比40的通常有一个侧喂料口用以喂入玻璃纤维,长径比44的有二个侧喂料口,分别喂入玻璃纤维和特定的矿物质材料。挤出机的螺杆最高转速1250rpm,机筒和螺杆的磨损非常严重。

与许多常规用户类似,该公司历史上均采用我公司提供的高铬铸铁Ω101A椭圆内衬套和高速钢螺纹元件,而这些部件在挤出机的一些特定工艺区段内使用寿命非常有限。在得知我公司研发了高钒铸铁Ω102A椭圆内衬套后,用户于2017年抱着试试看的心情,根据我公司建议的采用不同制造材料的椭圆内衬套和螺纹元件采取功能化配置挤出机的方案,下单了二台挤出机的核心部件,使用效果相当明显。挤出机的机筒螺杆免维护的使用寿命平均提高了近二倍,挤出机单位产量的生产综合成本降低了18%左右,以致用户的总经理特意赶到上海来我公司当面致谢。

我公司建议的该用户长径比40的高速挤出机核心部件配置排序如下图:

我们知道,高分子材料在改性配混中,常常需要加入玻璃纤维,碳纤维,硼纤维,聚氨酯纤维等各类增强剂,需要加入碳酸钙,滑石粉,云母粉,硅灰石等各类矿物质填充料,除这些增强改性和填充改性以外,常规的改性配混还需要加入各类助剂,例如增塑剂,增韧剂,稳定剂,阻燃剂,着色剂和发泡剂等,其中不少的助剂在挤出机的高温环境下会挥发出酸性的腐蚀气体。由于这个原因,组合机筒的椭圆内衬套制造材料中,类似于Ω101A的高铬铸铁类椭圆内衬套的使用频率就非常高,原因是该材料金相组织中高比例的碳化物硬质相可以帮助高铬铸铁具有较高的耐磨损特性,同时材料中占比达到25%左右的铬元素,又可以帮助高铬铸铁兼具优异的耐腐蚀特性,来对付上述提到的各类改性助剂在运行中的腐蚀气体威胁。

我们分析上述排序图中,主料加入后的三个区段以及玻璃纤维喂入后的二个区段,主料和玻璃纤维的固相剪切相当严重,摩擦磨损工况格外严峻,如果在这些工艺区段配置普通高铬铸铁Ω101A椭圆内衬套和高速钢螺纹元件就显得勉为其难,而采用更胜任对抗摩擦磨损的高钒铸铁Ω102A椭圆内衬套,以及高钒粉末钢WR5螺纹元件就能够取得立竿见影提高部件使用寿命的效果。

高钒铸铁Ω102A的材料特性与德国W&P公司专用于平双挤出机对抗玻璃纤维增强的代号为99.3的合金相平行,材料在铸态下为共晶碳化物M7C3+奥氏体;在硬化态下为共晶碳化物M7C3+二次碳化物+细针状回火马氏体+残余奥氏体(文中M代表Fe、Cr等金属原子,C代表碳原子)。材料极限抗拉强度Intensity of Tension(бb)≥350MPa,断裂应变Breaking Strain(εfB)0.30%。由于价格相当昂贵的钒在材料中占据了一个高的比例,使得材料Ω102A经过特定热处理硬化手段后具有超硬及超高的耐磨损特性。上海材料研究所在相同负荷,相同“摩擦副”,相同线速度及相同“干摩擦”时间的条件下,多次小样耐磨损试验测定而得出的高钒铸铁Ω102A材料在理论上的“磨损减量”,其耐“摩擦磨损”的性能比高速钢M2(国内牌号W6Mo5Cr4V2)提高了2.5倍以上,比高铬铸铁Ω101A提高了2倍以上,比未添加碳化钨WC的镍基Ω201合金还提高了1倍以上。

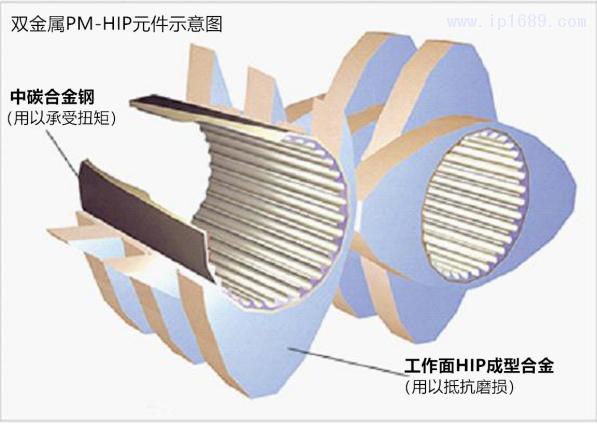

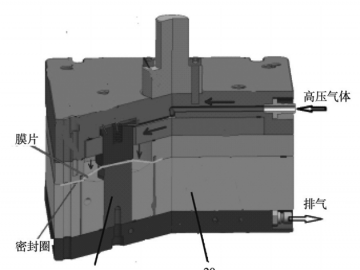

排序图中的“HIP粉末钢元件”,适用的高抗磨损性典型的合金粉末钢代号是WR5。粉末钢元件的芯部材料是韧性极高的中碳合金钢,如右图所示,其功能是传递扭矩,帮助元件适用于高转速,强剪切,需要高扭矩传递动力的平行双螺杆挤出机的工况条件。而WR5元件的工作面合金则同样是含钒量相当高的特种材料,其抗磨损性能一般表现为普通高速钢M2的二倍以上。这个使用寿命的提高,不但得益于WR5材料特殊的尤其是金属钒元素的高占比,更得益于WR5元件在粉末冶金高温等静压PM-HIP工艺方式下成型的材料的极端致密性。

用户采用我公司建议的不同制造材料的椭圆内衬套和螺纹元件采取功能化配置的方案,其明显的使用效果最终体现在挤出机运行的经济性上面。我公司建议用户的挤出机配置,改变了用户原先选择挤出机核心部件,设想一律采用高端材料来制造的构想,其结果可能是成本偏高但是效果并不同步。我公司建议的配置方案是建立在我们对用户挤出物料的挤出机工况条件的精细化分析,是追求挤出机核心部件“功能化”的适配性。

无论是高钒铸铁Ω102A椭圆内衬套,还是高钒粉末钢WR5元件,价格昂贵的钒元素的占比都相当高,因此钒矿的成本直接左右了这二种关键部件的销售价格。2018年2月钒矿市场价是每吨3万元,到了2018年10月钒矿价格已经升高到了每吨5.1万元。短短8个月的时间内钒矿价格上涨了70%。直至今天,钒矿的价格仍然不见回头而呈曲线向上的趋势。这是我们向用户建议“不同制造材料的椭圆内衬套和螺纹元件采取功能化配置”的一个重要考量依据,所谓“好金属用在刀刃上”,高钒部件也是需要用在挤出机摩擦工况表现极端严重的地方,才能够效益最大化。

对于生产不同配混改性物料的平双挤出机终端用户,例如采用长径比18的挤出机配混55%玻璃纤维增强酚醛树脂的用户,原先采用模具钢材料制造的衬套使用寿命仅一个星期左右,采用我公司建议的不同制造材料椭圆内衬套和螺纹元件功能化配置后,挤出机免维护周期达到半年以上。例如采用长径比44的挤出机配混PE+30%炭黑生产功能母粒的用户,原先采用高速钢椭圆内衬套的使用寿命仅仅一个月不到,我们在该挤出机的排气段段前面三个工艺区段配置了高钒铸铁Ω102A椭圆内衬套和高钒WR5螺纹元件,在其它区段配置了高铬铸铁Ω101A椭圆套后,挤出机的免维护周期上升到了三个月以上。例如采用长径比36的挤出机生产EPS发泡建筑板材的用户,原先使用的是C型内衬套机筒,使用寿命仅仅十个月。针对发泡剂注入前极端背压下的强烈摩擦磨损我们配置了高钒铸铁Ω102A椭圆内衬套和高钒WR5螺纹元件;针对发泡剂注入后的强烈腐蚀工况我们配置了高铬铸铁Ω101A椭圆套后,挤出机免维护周期已经达到了十五个月以上,而且目前仍然在正常运行中。

我们还有许多海内外生产不同配混改性物料的平双挤出机用户,采用了我公司建议的不同制造材料椭圆内衬套和螺纹元件功能化配置的建议,目前挤出机还在正常运行中而无法提供准确的对比数据,但是我们相信他们的使用效果,包括挤出机的免维护生产周期,挤出机的运行综合成本等,一定会有一个非常明显的改变,我们在期待中。

聚砜医疗干粉吸入...

聚砜医疗干粉吸入... 塑料包装材料的减...

塑料包装材料的减... 汽车功能键触摸盖I...

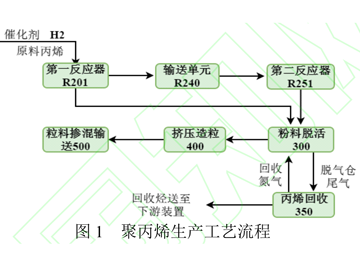

汽车功能键触摸盖I... 高性能注塑聚丙烯...

高性能注塑聚丙烯...