共挤法是近年来发展快速的一种多层复合材料加工方法,目前业界采用共挤加工方式有三种: 特殊设计的共挤压出模具、共挤吹膜技术、多层结构分配器。前述两种加工方式均仰赖模具本身设计达成多层次制品,但制品种类会因模具设计被侷限,而最大的生产困难度莫过于不易掌握制品各层次的精准比例分配,导致制品良率不易提升,因此采用多层结构分配器搭配模具,不但适用制品种类多元,生产效益高,同时可符合环保要求,因此受到业界越来越多的关注与青睐,成为共挤加工的主流趋势。

采用多层结构分配器搭配模具的共挤生产工艺相较于共挤结构设计的模具而言,具有下列三大特性:

1.设备成本较低

2.容易操作

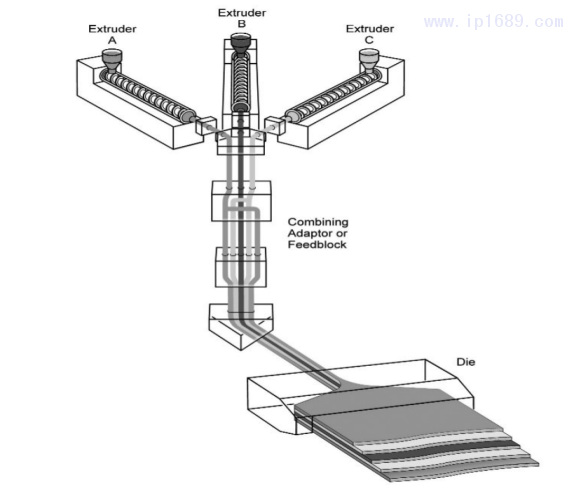

3.可因应生产需求增加层数与熔胶的混合更换(combination change),如图一所示,此为三轴共挤生产采用多层结构分配器的配置,可生产出多种层次变化产品,包含基本的3轴3层、变化的3轴4层以及特殊需求的3轴5层甚至6-7层,甚至可以因应生产需求制造2层或单层制品。

图一

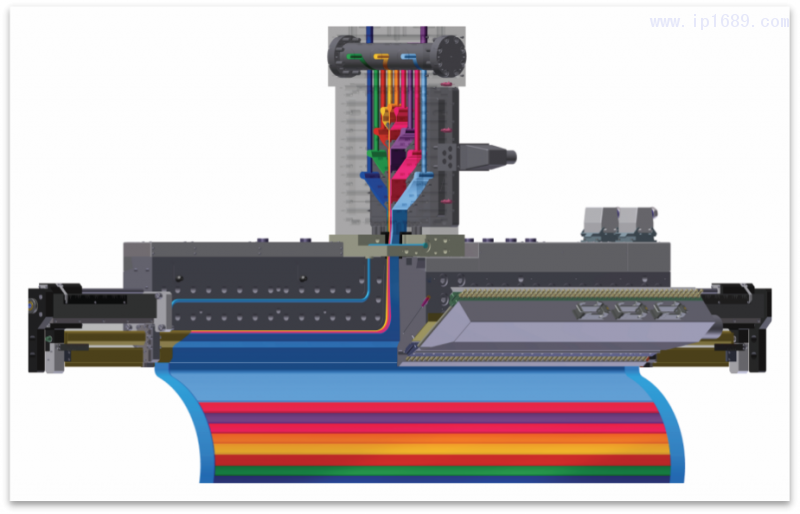

政钰凭借近30年市场经验、研发案例以及对市场变化的敏锐观察,于2014年开始针对食品包装客户们,率先开发出9轴11层分配器,同时搭配全新开发的包边模具(如图二),配合制品配方以及其他机械操作等因素下,协助客户能够量产具稳定质量的具隔水以及阻气功能的食品包装用膜。在成本效益方面,透过政钰这套创新设计,可以将原本在生产过程中产生约3-5%的耳料耗损,透过特殊结构设计,在不影响制品质量的前提下,将耗损耳料转为可用的回收原料,有效降低成本,提高原料可用性。

图二

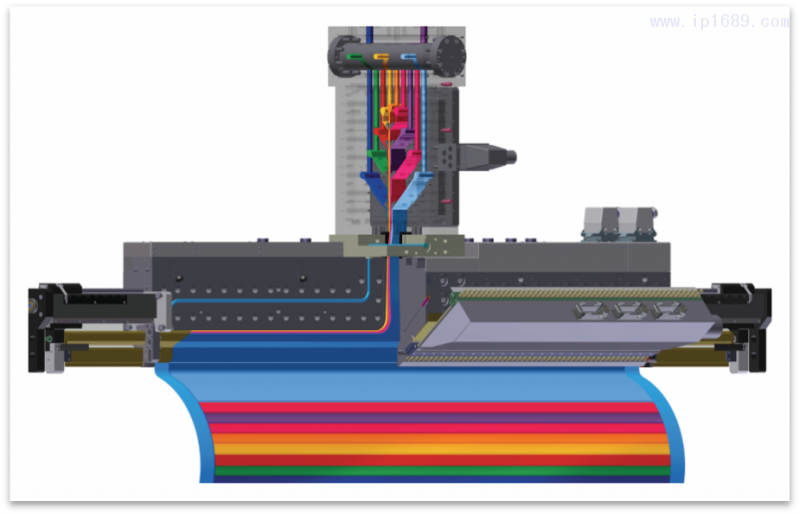

复合性材料被广泛运用在制作出多功能性的多层制品,多层制品在结合制造过程中容易出现界面不稳定或层厚不均的情况,界面不稳定常肇因于各种不同塑料剪切力不同,在生产过程中当塑料到模唇出口区时,受到高分子的拉伸黏度影响,界面不稳定的现象更加明显,因此,采用多层结构的分配器来处理复合材料,运用设计前的专业高阶的CAE模拟系统分析(参照图三),可以更充分掌握实际各种塑料在生产中所可能发生的流动性与流速变化,辅以适当的设计与精确加工技术,才最终制品层层分明的最佳生产效果。

图三

9轴11层分配器现今已在客户生产线上顺利运作,此创新的设计突破以往实际生产上的三大困难点:

第一点是层与层之间的安排。政钰研发团队针对各层塑料特性、物性以及塑料间的黏合,采用最先进的计算机模拟系统,与客户研讨出最适的各层比例分配,透过分配器的结构设计,达到精准的分层比例。

第二点是流道路径。如何在分配器内使各种物性不同的塑料结合,并能顺畅流入模具中成型,在短暂的时间压力下,同时考量塑料生产中流速、容积以及温度等变化因子,透过政钰客制的设计流道路径都能加以克服。

第三点是模具内塞结构的包边设计。为了有效降低成本,政钰结合目前国际最新技术以及研发团队设计,开发出特殊模具设计,能够将耳料重复回收再生产,成功实现客户降低成本的需求,同时兼具客户在生产不同宽度的包装膜宽度,透过模具所搭配的主副流道全面性内塞结构,可以调整模具宽度也能够回收耳料,达到最佳的生产经济效益。

政钰长期深耕于押出设备市场三十年,从研发、设计、加工生产乃至后续客户服务,具有完善的研发与工作团队,能提供且协助客户设备上更新与改善,面对越来越多元性的市场考验,政钰始终与客户并肩前行,创造更多的可能性。

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...