崔伟 陆宏杰 王宁

(中国电器科学研究院有限公司 广州 510300)

摘要:一般的冰箱内胆生产多使用凸模吹泡成型和凹模辅模吸塑成型,这两种方法各有优缺点。稍复杂的冰箱内胆都用凹模辅模成型法,本文介绍的用于冰箱内胆生产的凹模辅模加压空箱成型的全自动真空成型机,除了采用凹模辅模吸塑工艺以外,在这基础上还增加了压空箱,通过压空箱加压缩空气的方式,使得其能成型更复杂的内胆,内胆壁厚更均匀,效果更好。同时,该真空成型机还是全自动设备,与单工位相比节约人力,与三工位相比节约投资。

关键词:真空吸塑;凹模;辅模;压空箱;全自动

引言

冰箱的箱体内壳,门体内壳作为存储食物的容器,是冰箱的主要零部件,它们一般是用ABS,HIPS等塑料板材采用真空吸塑成型工艺生产的,产量大。箱体及门体内壳的生产是冰箱生产的一道关键工序,其质量的好坏严重影响冰箱的外观质量和内部附件的装配。真空吸塑成型,主要原理是将热塑性的塑料板加热软化,然后使用真空泵,通过真空的作用将塑料板紧紧的贴覆在模具中。经过冷却后,得到与模具外形相同的塑料件。真空成型的方法主要有无模吸塑成型、单凹模真空成型、凹模辅模吸塑成型、单凸模真空成型、凸模吹泡真空成 型等方式。冰箱内壳成型主要采用凸模吹泡真空成型法及凹模辅模吸塑成型法,它们各有优缺点。

1 凸模吹泡真空成型法及凹模辅模吸塑成型法分析

1.1凸模吹泡真空成型法

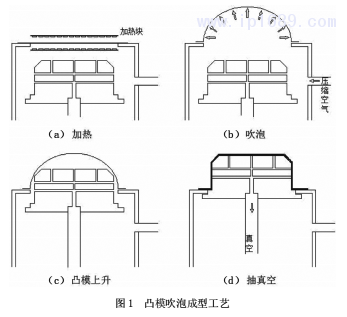

该方法的主要原理是将热塑性的塑料板使用热辐射的方式加热,当加热到一定程度,塑料板软化后,对其吹压缩空气,将其吹涨,形成一个中空的气泡。然后凸模进入气泡中,通过真空泵将中空部分的空气抽走,使得塑料板紧紧的贴覆在模具中。经过冷却后,再采用压缩空气反吹贴在模具上的塑料成品,使其顺利脱模,最终得到与模具外形相同的塑料件

这种方法,优点是:

1) 模具的表面即是内壳的表面,塑料件成品尺寸稳定。

2) 模具整体加工,模具尺寸精度容易保证,发泡模具易修配。

缺点也很明显:

1) 塑料件产品表面直接贴覆模具,模具表面粗糙度要求高。

2) 需要板料较厚,成型后,厚度不均匀,原材料成本高。

3) 不容易成型较复杂的形状。

在国际上,欧美的冰箱企业大多采用凸模成型。

1.2 凹模辅模吸塑成型法

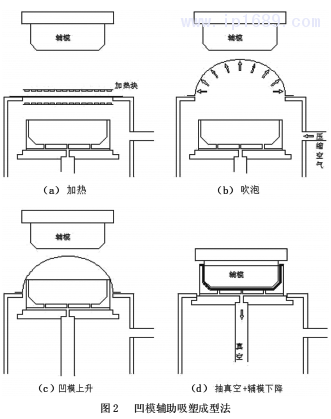

该法的成型方式与凸模吹泡真空成型法类似,同样经过加热,吹泡,模具上升,抽真空等阶段。但是,模具采用凹模,并且在抽真空时, 模具上方加以辅模作为辅助手段,帮助成型更复杂的形状。

这种方法在抽真空的同时,辅模下降,帮助板料更好的贴合在模具上(图 2)。

其优点是:

1) 模具不直接接触塑料件产品的外观面,对模具的表面粗糙度

要求低。

2) 可采用较薄的板料加工,原材料成本低。

3) 有辅模辅助成型,可成型较复杂的形状。

4) 多穴腔时,模具成本比凸模低。

其缺点是:

1) 发泡模不易修配

2) 模具采用拼接式,配合要求高。

日本企业大多采用凹模辅模吸塑成型的方法。由其优缺点可知,凹模成型有独特的优点,一般形状较为复杂的冰箱内胆都采用凹模辅模成型法。但是这种方法,成型的质量好坏关键在于辅模。辅模一般采用木制,外包裹棉绒布。辅模和凹模之间的间隙20 ~ 25mm,不易成型的地方,减少间隙,但这样会造成流痕。

本文新介绍一种凹模辅模加上压空箱的方法,能帮助凹模更好的成型,设计一种更科学的冰箱内胆用真空成型机。

2 凹模辅模加压空箱成型的全自动真空成型机

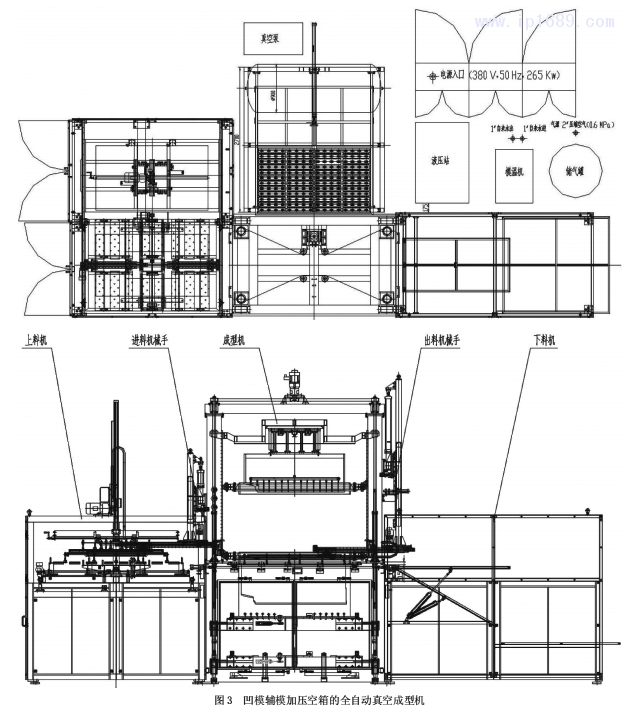

这种真空成型机,不仅采用新型的凹模辅模加压空箱的方法,而且在单工位的基础上,加上自动上下料机械手。与传统的单工位真空成型机相比,其自动化程度更高,不需人工上下料,节省了人力和物力。在人力成本日益高涨的今天,能更好的节约运行成本。而与传统的三工位真空成型机相比,其设备成本又低很多,仅为传统三工位的 40 %。全自动真空成型机如图 3。

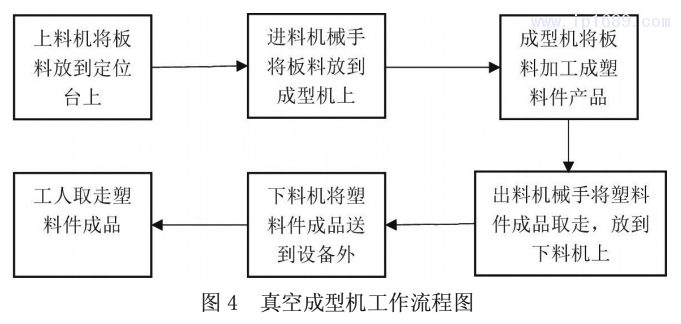

其组成主要有:上料机,进料机械手,成型机,出料机械手,下料机。它的成型工艺如图 4 所示。

1)上料机

上料机主要有垛料平台,移载上料机,自动定位台组成。工人将板料放置在垛料台上,移载上料机将板料从垛料台吸起,移载到定位台上。然后定位台将板料定位。

2)进料机械手

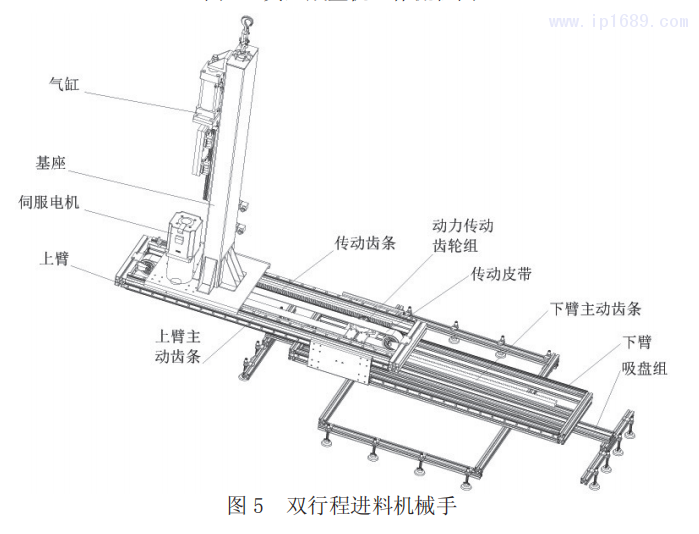

进料机械手的作用是板料送入成型机中。该机械手采用独特的双行程结构(图5),一个动力驱动两个行程。其特点是结构紧凑,不需要太多的空间。

3)成型机

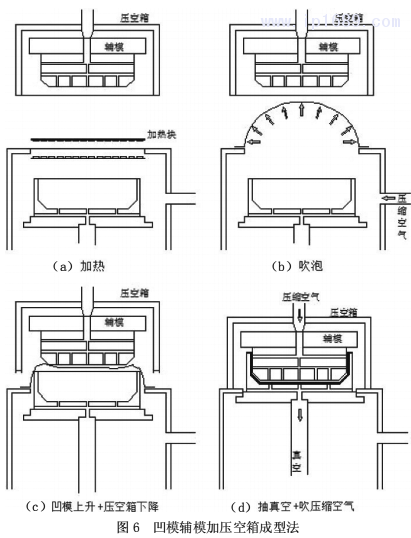

成型机采用凹模辅模加压空箱的成型方式。成型方式与凹模辅模成型相类似,但是多了压空箱的作用。在板料被加热吹泡后,凹模上升的同时,压空箱带着辅模同时下降。在开始抽真空的那一刻,压空箱将板料上方的空间密封住,形成一个密闭的空间。抽真空的同时,压空箱内同时充入压缩空气。辅模辅助成型的同时,在一些辅模不易到达,或者有产品有倒扣的地方,压缩空气起到辅模的作用,帮助产品成型(图 6)。

采用这种方法,在成型复杂形状的冰箱内胆时,由于压缩空气的作用,成型的效果更好,壁厚更加均匀。

4)出料机械手

该机械手结构与进料机械手一样,功能是将成型后的塑料件取走,放到下料机上。

5)下料机

出料机械手将成型好的塑料件放到下料平台后,下料平台在气缸的带动下,往下倾斜,塑料件下滑出设备,工人取走塑料件。

3 应用实例

一台凹模辅模加压空箱成型的全自动真空成型机,目前在深圳一家冰箱生产厂家中有应用,该设备的主要参数如下:

> 最大成型面积2000mm×1000mm

> 模具最大高度900mm,凹模成型

> 生产节拍20模 / 小时

> 产品合格率99%(设备相关,连续生产1000台)

设备在实际使用过程中,自动化程度高,不需要工人上下料,工人只负责取走产品,并且生产节拍达到设计参数。所生产的冰箱内胆,深度465mm。一般这个深度的内胆,都需要使用3.6mm厚的HIPS 板,目前厂家只使用2.8mm的板。但是所制成的塑料件如图7、图8,可见 成型效果很好,大大节约了生产成本,最终得到厂家的好评。

4 结论

本文所提及的这种采用凹模辅模加压空箱吸塑成型的全自动真空成型机,比一般的凹模吸塑成型机效果好。该机与单工位真空成型机相比,自动化程度高,不用人工操作,节约了人力,并且规避了人工上下料的误差,又比三工位真空成型机成本低60%。特别适用于生产高质量要求,小批量的定制化冰箱内胆。

参考文献:

[1] 王强.凹模型腔真空成型吸塑模设计[J].模具制造 , 2005(5):45-46.

[2] 施靖.FLTP_759型真空吸塑成型机设计改进 [D].扬州:扬州大学,2006.

[3] 徐明.冰箱内胆吸塑成型工艺优化方法研究 [D].镇东:江苏大学, 2010.

[4] 陈义兵,胡德云.冰箱内胆成型工艺与模具设计[J].模具工业2012(12):42-46.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...