雷继梅1 倪君杰2 黄瑶1 王钊1

1.江苏大学材料科学与工程学院,江苏镇江 212013;2.镇江成功科技有限公司,江苏镇江 2212028

摘要:以高光三色汽车尾灯灯罩作为研究对象,使用Box-behnken设计(BBD)方法并通过Design-Expert软件建立塑件总翘曲量及第一射收缩率与注塑参数的响应模型,并检验响应模型的精确度及可信度。运用此模型进行注塑工艺参数优化,得到最小总翘曲量和最小第一射收缩率,应用最佳参数进行注塑过程模拟;进行试生产得到了变形量小、质量较好的产品。

关键词:三色灯罩;注塑;数值模拟;工艺参数;优化设计

随着社会的不断发展,人们对汽车外观和质量的要求越来越高。双色或三色一次注射成型的产品外观良好,并具有较高的产品精度及结构强度,因此在汽车行业中的应用越来越广泛。为保证多色产品在不同颜色或不同材质相互作用之后,仍具有较好的外观质量和使用性能,选择最佳注塑工艺参数尤为重要[1]。在实际生产过程中,对于工艺参数的控制主要采用经验参数及试错的方法,极大浪费了生产时间及生产资源。数值模拟和参数优化设计技术的应用可通过参数组合优化提升产品性能和品质,大大缩短产品研制周期。Box-Behnken设计(BBD)是一种基于3水平的不完全因子设计方法,用于3~21因子二阶多项式响应模型的建立。与中心复合和三级全因子设计等,响应面模型相比,BBD具有更高的效率;并且BBD不包括所有因子同时处于最低水平或最高水平的组合,避免了极端条件下试验无法进行或者试验结果不稳定的情况出现[2]。下面将采用BBD试验设计方法,以高光三色汽车尾灯灯罩注塑为例,得出最佳工艺参数组合,以此工艺参数进行注塑模拟,并进行生产验证,得到高质量产品。

1 材料与方法

1.1塑件材料选择

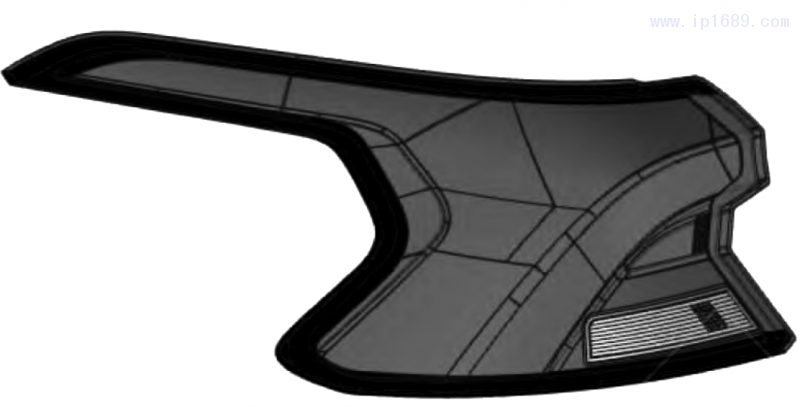

车尾灯是高光三色塑件,其三维数据模型如图1所示,尺寸为367.00mm×210.00mm×291.00mm,厚度均匀,大致为2.5mm。白色透明及红色透明部分为透光部分,其表面质量要求较高,黑色不透明部分起装饰及装配作用。根据塑件的使用性能,指定材料为流动性好、透光性好的聚甲基丙烯酸甲酯(PMMA)。

1.2 注望顺序选择

塑件注射成型过程的翘曲变形及残余应力是影响塑件服役寿命的关键[3]。由于多色塑件不同颜色部位的材质特性存在差异,在注射成型后及服役条件下易产生开裂,影响塑件的外观质量及使用寿命,多色塑件不同颜色部位的翘曲变形更是导致塑件开裂的关键。

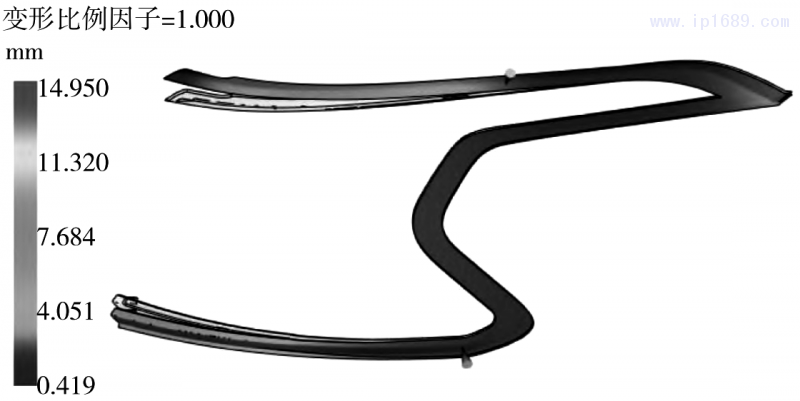

多色塑件注射成型时,不同颜色部位的结合方式主要有拼接式和覆盖式。使用Moldflow2016初步对汽车尾灯每一色单独进行注射成型模拟,发现黑色部分产生较大翘曲变形,如图2所示。翘曲变形量达到14.95mm。为减小整个车灯的翘曲变形量,避免为装配造成不便,采用包覆式注射成型,即红色部分包覆黑色及白色部分注射成型。由于白色透明部分和黑色部分不相互接触,且均与红色部分接触,所以红色部分作为第二射注塑,白色部分及黑色部分作为第一射注塑。第1次合模,黑色及白色部分注塑完成后留在后模,进行第1次开模,但不进行顶出动作,后模旋转180°,第2次合模,注射红色部分,注塑完成后进第2次开模,顶出整个塑件。

1.3 注塑模拟

由于塑件黑色部分产生较大塑性变形,在注塑分析过程中主要分析黑色部分及与其相接的红色部分变形程度。将黑色和红色部分分别导入到Moldflow2016中进行2D网格划分,并对网格进行修改使得网格匹配率达到85%以上,最大纵横比为10。分别在2D网格的基础上进行3D网格划分,并导入同一个分析任务中,选择重叠注塑分析,定义浇口位置及注塑顺序。注塑分析程序选择为“填充十保压十重叠注塑填充十重叠注塑保压”,即可进行分析。

1. 4 BBD试验设计

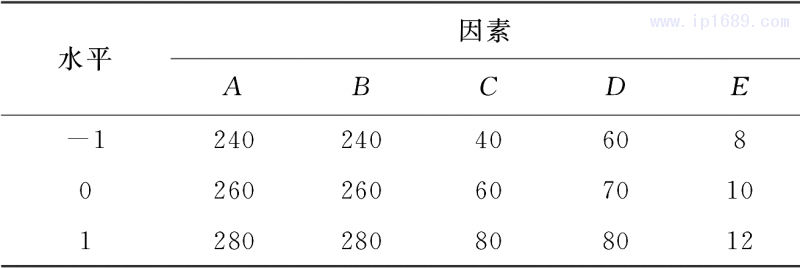

使用Design-Expert软件进行试验设计、数据分析及优化。BBD和中心复合试验(CCD)常用于拟合二阶响应面模型,但是CCD所需的试验更多、成本更高。试验采用5因素3水平的BBD进行模拟,根据经验,选取试验变量为:A为第一射熔体温度/℃,B为第二射熔体温度/℃,C为模具温度/℃,D为保压压力/MPa,E为保压时间/s,由于塑件在注塑过程中不同部位的收缩不均是导致塑件产生翘曲变形的主要原因,所以将总体翘曲变形量(Y1)及第一射收缩率(Y2)作为响应值[4]。根据Moldflow材料库中提供的PMMA材料参数设置范围,设置各因素的水平,BBD试验各因素及其水平设置如表1所示。

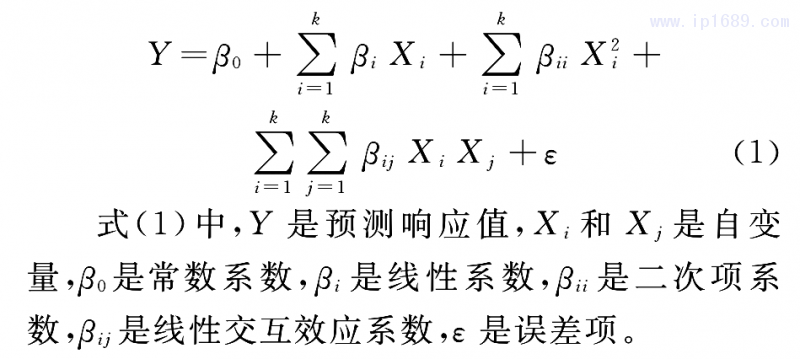

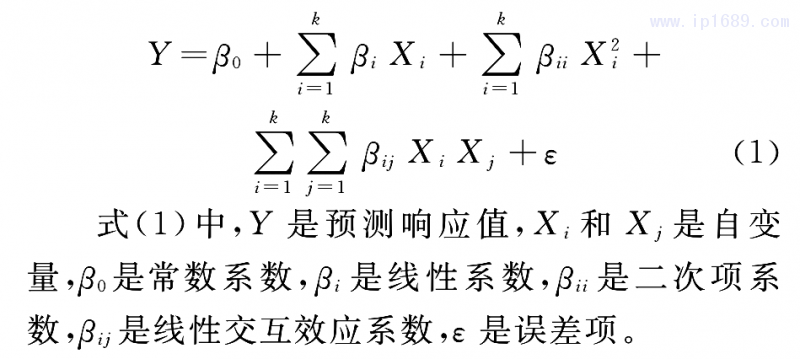

采用响应面回归方法对BBD试验数据进行分析,拟合式(1)所示为二阶多项式响应模型[5]:

2结果分析

2.1 响应模型拟合

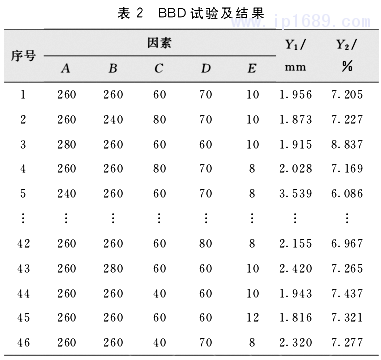

采用5因素3水平的BBD试验设计,进行46组模拟仿真试验,结果如表2所示。

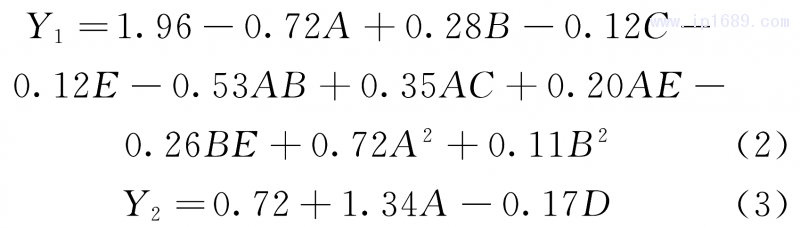

在表2的基础上使用Design-Expert对试验数据进行模型拟合,将失效率(p)大于0.05的非显著因素排除,可得到如式(2)和(3)所示的方程式。

式(2)~(3)中,Y1和Y2分别为响应值总翘曲量和第一射收缩率。

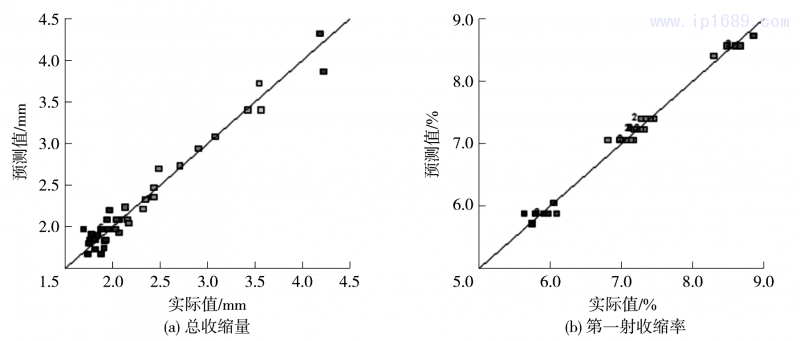

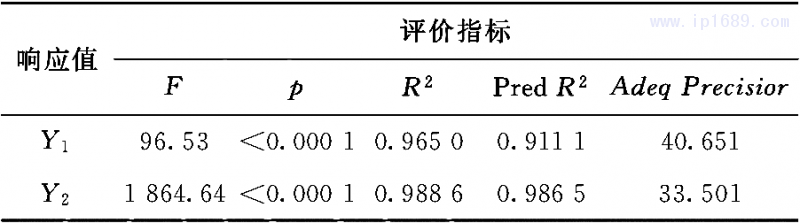

为保证优化结果的准确性,可通过拟合度系数(R2)和方差分析对模型进行检验,表3为响应模型各评价指标值。

表3中显示,所建立的响应模型F值分别为96.53和1864.64,均较大,远大于1,这表明响应模型具有较高的显著性。P值均小于0.0001,这表明响应模型在用于预测时,由于噪声产生误差的概率仅为0.01%。R2值为组内变化与总变化的比值,该值越接近于1,表明拟合程度越好,该值越低,代表着拟合程度越低,应不低于0.95。试验中R2分别为0.9650和0.9886,表明拟合程度较好,表3中R2与预测拟合度系数(Pred R2)较为接近,实际值和预测值的图解如图3所示,表明该模型能够很好地解释该试验。信噪比(Adeq Precisior)是有效信号与噪声的比值,其值大于4,表示响应模型合理,该试验的信噪比分别为40.651和33.501。综上所述,Y1和Y2的响应近似模型均具有较高的精确度和可信度,能够用于有限元模型预测。

2.2 参数优化

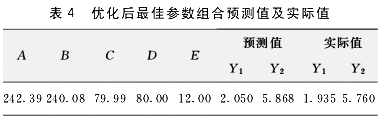

使用Design-Expert的优化模块对试验参数进行优化,将优化结果中的最佳参数组合作为试验参数在Moldflow中进行注塑模拟,最佳参数组合及模拟所得结果如表4所示。由此可以看出预测值与实际值非常接近,这表明响应模型具有较高精确度和可信度。

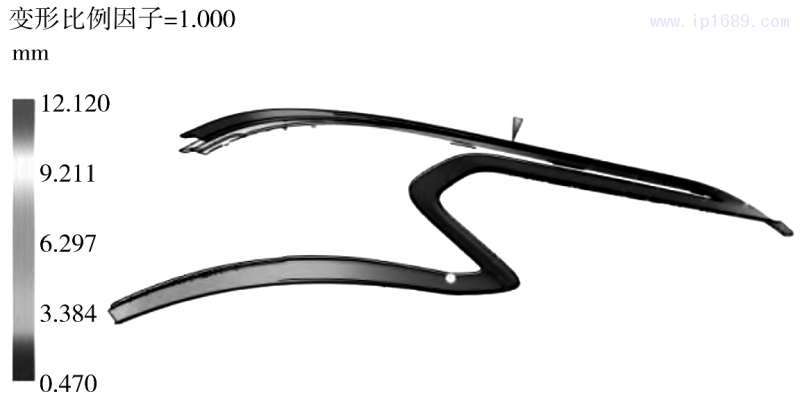

使用此最佳参数组合对黑色部分进行单独注塑分析,即第一射熔体温度242.39℃,模具温度79.99℃,保压压力80.00MPa,保压时间12.00s,如图4所示,其翘曲变形量为12.120mm,较优化前降低了18.9%。

以表4中所示的参数进行试生产,汽车尾灯灯罩白色部分与黑色部分熔体温度相同,即塑件白色部分与黑色部分熔体温度242.39℃,红色部分熔体温度240.08℃,模具温度79.99℃,保压压力80.00MPa,保压时间12.00s,得到了质量较好的产品,实物如图5所示。

3结论

a)通过BBD试验设计,进行了高光三色汽车尾灯罩灯的工艺参数优化,得到了响应模型,且响应的预测值与实际值较为接近,表明响应模型具有较高的精确度和可信度。

b)采用最佳参数组合进行模拟,塑件黑色部分翘曲变形量为12.120mm,降低了18.9%。此时参数组合为第一射熔体温度242.39℃,第二射熔体温度240.08℃,模具温度79.99℃,保压压力力80.00MPa,保压时间12.00s。

c)通过参数优化设计技术,得到最佳工艺参数组合,相较于传统的经验方法及试错法,有效节约了生产时间及生产材料,降低生产成本。

参考文献

[1] 胡开元,王雷刚,黄瑶.注塑工艺参数对双色注射成型影响分析[J].现代型料加工应用,2009,21(06):37-40.

[2] FERREIRA S L C,BRUNS R E, FERRERA H S ,et al. Box-Behnken design; An alternative for the optimization of analytical methods [J].Analytica Chimica Acta ,2007, 597(2);179-186.

[3] 王新宇,李征,谷俊峰等.工程用高聚物注塑成型制品服役应力优化设计[J].化工学报,2016,67(7):3040-3064.

[4] 杨雪,黄瑶,周甫芝等.双色扁长塑件在注塑过程的变形控制[J]现代型料加工应用,2018,30(6):53-56.

[5] NAM S N,CHO H,HAN J,et al. Photo catalytic degradation acesulfame K: Optimization using the box-behnken design(BBD))[J]. Process Safety and Environmental Protection,2018,113:10-21.

玻纤含量对长玻纤...

玻纤含量对长玻纤... 钙钛矿薄膜的均匀...

钙钛矿薄膜的均匀... 用于光伏板静电除...

用于光伏板静电除... 聚砜医疗干粉吸入...

聚砜医疗干粉吸入...