欧美市场的挤出机针对极端工况

某些高端机型已经在采用

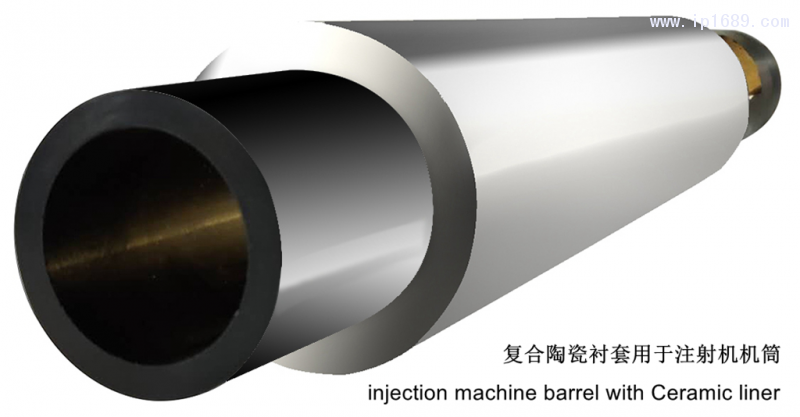

复合陶瓷内衬套的单螺杆机筒

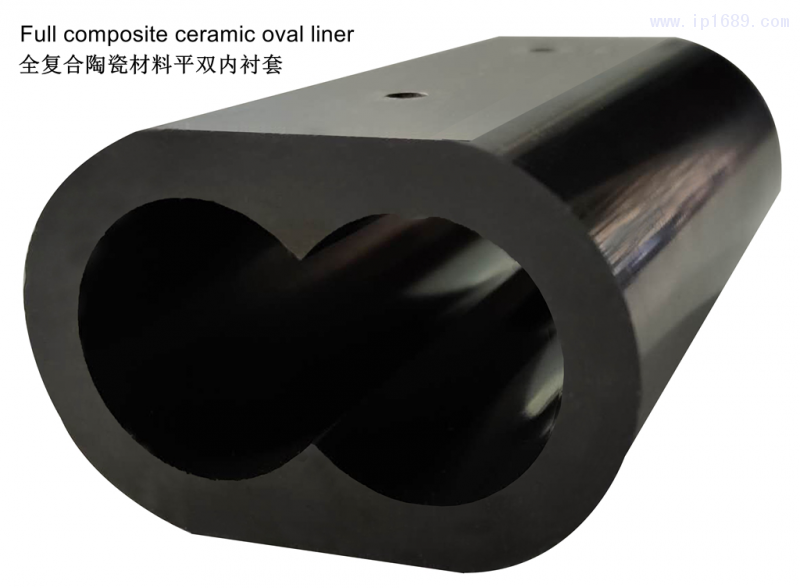

和双螺杆机筒

为什么我们不能???

随着塑胶挤出领域里各类挤出机的心脏部件耐磨损耐腐蚀的特定要求越来越高,深入研发新的材料作为替代已经非常清晰而日益紧迫地摆在了我们的面前,于是上海原元康机械设备有限公司(以下简称“上海原元康”)想到了复合陶瓷。经过十年磨一剑的呕心沥血,具有极高抗磨损、同时兼具极高耐腐蚀性能的复合陶瓷内衬套终于推入市场,媲美欧美工艺,快速掀起热潮。

上海原元康研发的用于制造内衬套的复合陶瓷材料物理和化学性能为:

主体成份:碳化硅SiC,为了达到增韧的目的而添加了其他成份

密度Density ( ρ ):3.08~3.10g/cm3

正弹性模量Normal Elastic Modulus ( Ε ):410MPa

硬度Hardness ( HRC ): 89~92

抗弯强度Buckling Strength ( σbb ) : 380MPa

抗压强度 Pressive Strength ( σbc ): 3970MPa

平面应变断裂韧度Plane Strain Toughness ( Κic ):4MPa/mm3/2

热膨胀系数Coefficient of Heat Expansion ( α1 ):4.0×10-6 / °F

热传导率Thermal conductivity ( λ ):Φ30~35 W/(m•K)

高温抗氧化性Inoxidability under High Temperature:在高达1500℃温度下,金属减重速度极缓慢

亮点一:延缓挤出机的磨损、减少维护频次、降低生产成本

众多用户的反馈表明上海原元康研发的复合陶瓷内衬套机筒特别适用于极高比例填充和极高比例增强的高分子材料成型挤出,适用于这些材料的配混改性挤出。尤其当挤出工况中既含有强烈腐蚀气体逸出而同时物料中又添加了高比例的填充和高比例的增强的情况下,复合陶瓷内衬套在延缓挤出机的磨损、减少维护频次、降低生产成本方面的独到优势,更被表现得淋漓尽致。

许多无卤阻燃剂的生产商,或者添加无卤阻燃剂用以塑胶成型挤出的生产商,由于无卤阻燃剂在生产过程中释放的磷酸离子严重腐蚀机筒内衬套,极端情况下用以配混无卤阻燃母粒的平双挤出机组合机筒几乎每半个月就需要更换一次,生产商苦不堪言。

许多母粒的生产商,尤其是炭黑母粒的生产商,由于铁基衬套以及铁基螺纹块的磨损,挤出机核心部件金属材料里面固有的镍和其它金属成份被带入到母粒中而导致产品不达标,市场难以接受。

如今采用复合陶瓷内衬套装配在挤出机上,这些困难窘境都迎刃而解,曾经历史上无解而困扰诸多生产厂商的瓶颈被彻底打开。

亮点二:耐无机酸和碱液、盐的腐蚀,甚至抵抗住氢氟酸类的腐蚀磨损

复合陶瓷内衬套具有优异的抗摩擦磨损性能,这是任何金属类材料,即使通过多种硬化手段也无法比拟的。复合陶瓷更具有优异的化学稳定性,它几乎能耐所有无机酸和碱液、盐的腐蚀。甚至上海原元康研发的这种复合陶瓷还能够在一定程度上抵抗住氢氟酸类的腐蚀磨损。上海原元康实验表明,即使上海原元康复合陶瓷与氢氟酸和硝酸的混合液接触,也仅仅在复合陶瓷表面生成了一层薄薄的氧化硅,该致密的氧化硅层阻止了复合陶瓷本体被继续氧化的进程,从而使得复合陶瓷抵抗氢氟酸和硝酸混合液的能力得以极大增强。

下图复合陶瓷椭圆内衬套的外表面包覆有一层铝合金保护层,这是上海原元康受国家专利保护的专用于陶瓷内衬套的结构性优化措施。采取该优化工艺措施的优势在于:

复合陶瓷椭圆内衬套工作于机筒内部,而机筒金属材料的线胀系数要大于复合陶瓷材料的线胀系数,将铝合金包覆于衬套外层起到了线膨胀系数差异的缓冲作用。当机筒的金属材料受热膨胀时就不会对复合陶瓷衬套产生直接的拉应力,而当机筒金属材料冷却至常温时,因复合陶瓷的抗压强度远大于金属材料的包覆压力,故衬套不会受压力而变形,或产生裂纹或被压碎。

上海原元康选择的复合陶瓷材料已经全面考虑到挤出机对于热传导性能的特定要求,而相比较于全部制造材料均采用复合陶瓷的衬套,铝合金包覆又可以大幅提升陶瓷内衬套在衬入机筒后的热传导效率;方便在椭圆形陶瓷内衬套的平面中心位置加工用于衬套衬入组合机筒后的定位螺丝孔加工。

相比较于全部制造材料均采用复合陶瓷的衬套,铝合金包覆可以降低大约40%左右的陶瓷材料成本,为极端磨损挤出工况的市场大幅度应用带来了福音。与国外平行产品例如日本东洋钢板公司(TOYO KOHAN)动辄10倍以上代价的陶瓷衬套型机筒相比较,上海原元康仅仅3倍左右代价的陶瓷衬套型机筒在深圳富士康公司的使用,其使用寿命是普通材料机筒的五倍甚至以上,挤出机运行成本大幅下降,足以证明铝合金包覆型复合陶瓷内衬套是用户高性价比的选择。

上海原元康生产的铝合金包覆陶瓷内衬套,可以帮助用户一旦陶瓷衬套磨损后的自行简单易行的更换;这个结构性优化措施还可以保护相对昂贵的复合陶瓷衬套在整个加工、运输和安装过程中的安全性。

美的连续9年入选《...

美的连续9年入选《... 深耕东南亚市场!...

深耕东南亚市场!... 上半年全国塑料制...

上半年全国塑料制... 伊之密:百万元重...

伊之密:百万元重...