威猛巴顿菲尔的Ingrinder生产单元为塑料浇口料的回收利用以及降低能源成本从而实现可持续生产提供了创新的解决方案。这是一款由注塑机与斜臂式机械手、粉碎机和真空送料机构成的生产单元,粉碎机和斜臂式机械手被集成在注塑机的UNILOG B8控制系统中。

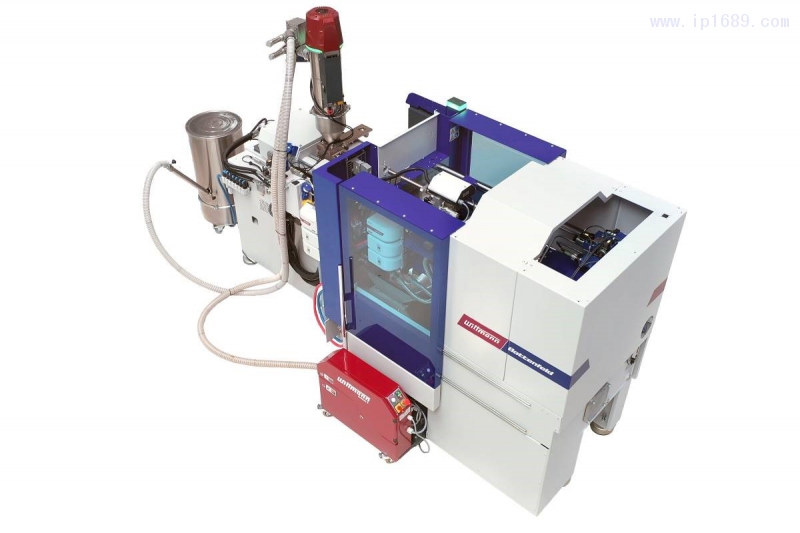

Ingrinder:配有斜臂式机械手、粉碎机和带有真空上料机的SmartPower 60注塑机

Ingrinder解决方案系为EcoPower 和SmartPower系列的小型注塑机而设计,由于这些机器通常是搭载冷流道模具来使用,因此产生的浇口料在注塑后要么被废弃,要么进入回收系统。在Ingrinder生产单元上,一台带有可旋式驱动的威猛斜臂式机械手在注塑过程中直接取出浇口料,然后通过集成在注塑机机架中的顶出滑槽,将其送入一台内置的、经过特殊改造的G-Max 9粉碎机内。威猛的真空送料机通过一个两组分切换阀将回收料送到注塑机的料斗中。这种威猛两组分切换阀可通过预设来交替实现原料与回收料的上料,这样,这些材料就能在交替上料中充分混合,然后释放到料斗中。

Ingrinder:斜臂式机械手正将浇口料送到粉碎机中

Ingrinder:集成的粉碎机特写镜头

为了平衡由回收料引起的粘度波动,在注塑机上应用了威猛巴顿菲尔的HiQ Flow®软件包。利用HiQ Flow®,在注射阶段检测到的粘度波动可以在同一注射期间直接得到主动修正。为此,可计算出注射能量曲线在某一区间内的积分。以一个参考注射为基础,即可根据当前注射的注射能修正切换点和保压水平。

总之,Ingrinder生产单元带来了众多优势:

1. 将周边设备集成到生产单元中,能够以比采用非集成解决方案明显更小的占地空间,为客户提供CE认证的系统。根据机型,采用Ingrinder方案所节省的空间大约为400~600 mm。

2. 回收料在生产过程中得到混合。除了使用回收料节省成本外,采用吸湿材料还额外降低了成本,因为这种材料没有时间吸收水分,因此当其在此循环周期内到达粉碎机时仍然保持干燥状态,在粉碎前无需重新干燥。

3. 利用HiQ Flow®应用软件提高了加工的可靠性。

4. 该生产系统能够方便地扩展为配有附加的辅助设备和威猛TEMI+ MES解决方案的威猛4.0生产单元。

Ingrinder主要是针对锁模力最高为1100 kN的EcoPower系列注塑机和锁模力最高为900 kN的SmartPower注塑机而开发的,已从2020年秋季开始上市。

为了向潜在用户展示其亮点,威猛巴顿菲尔在该公司的YouTube频道上发布了一个产品视频,通过一台伺服液压注塑机SmartPower 60/210展示Ingrinder 生产单元。该机器演示了一款PS材质的带盖罐子的生产过程:一台采用可旋式驱动的WP50斜臂式机械手将浇口料取出,并送到G-Max 9粉碎机中,利用FEEDMAX S3真空上料机将回收料送入料斗。

SmartPower 60可作为一个紧凑的Insider单元

美的连续9年入选《...

美的连续9年入选《... 深耕东南亚市场!...

深耕东南亚市场!... 上半年全国塑料制...

上半年全国塑料制... 伊之密:百万元重...

伊之密:百万元重...