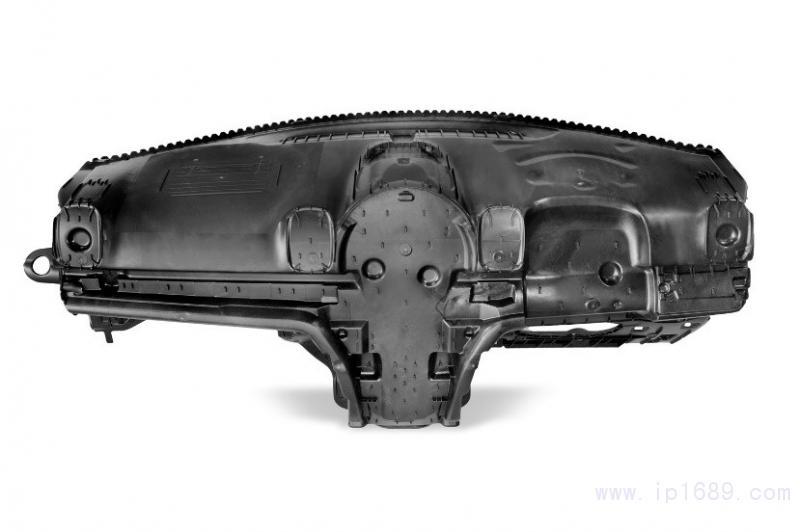

在由美国塑料工程师协会(SPE)主办的第47届汽车创新奖评选中,宝马2017 MINI Countryman车型的仪表板骨架摘得本年度车身内饰类别创新大奖。

凭借SABIC的轻质材料与创新工艺,该产品较同类硬质塑料部件的重量减轻约15%。

该注塑件采用SABIC的高流动长玻纤增强聚丙烯(LGFPP)浓缩材料(STAMAX™树脂)和专用的发泡母粒通过带有CORE-BACK技术的结构发泡工艺制成。

这种方法先将材料注射并充满整个模具,接着模具在型芯侧打开一定的空间并完成材料的发泡。使用CORE-BACK技术的发泡件可将壁厚从1.9mm增加到4mm,从而在不增加重量的前提下实现所需的强度和刚度。这种使用STAMAX树脂的发泡解决方案在加工过程中需要的材料也更少,并能显著缩短生产周期。

该项目的一级供应商是国际汽车零部件(IAC)集团,而模具制造商为Siebenwurst。

SABIC汽车业务全球负责人Scott Fallon表示:“祝贺宝马集团和所有该项目的参与者。 宝马获得这一殊荣可谓实至名归,因为这种发泡技术的研发实为不易,模具设计和工艺优化需要参与各方的专业技能、知识和持续努力才能达到最佳的结果。我们对能够参与这一创新项目,凭借我们的专业经验帮助宝马成功开发并验证这一轻量化解决方案倍感自豪。”

SABIC做了大量的CAE翘曲分析,以预测零件的翘曲情况。 这一开发早期阶段的评估,为零件和模具的设计提供了极具价值的数据支持,从而使得模具一次性开发成功。

Fallon解释道:“对硬质塑料件来说借助计算机模拟分析已经是一种成熟的标准方法,但在专门针对发泡塑料的仿真工具的开发方面,整个行业仍处于起步阶段。 这个项目证明了我们已经能够将数据分析预测能力应用于实践中。未来我们将继续开发新的材料配方,并不断提高对发泡部件性能的预测能力。”

美国塑料工程师协会的汽车创新奖是全球汽车和塑料行业中历史最悠久、规模最大的评选。

美的连续9年入选《...

美的连续9年入选《... 深耕东南亚市场!...

深耕东南亚市场!... 上半年全国塑料制...

上半年全国塑料制... 伊之密:百万元重...

伊之密:百万元重...