坐落于广州的艾默克医疗器械有限公司(以下简称“AMK”),成立于2015年,目前公司拥有14400平方米的自有厂房和356名员工,配备了4个十万级净化车间、1个万级净化车间,以及2个洁净车间。通过引入先进生产工艺和技术,AMK打造了智能制造生产车间,医用导管生产技术已经达到国际领先水平。

与此同时,AMK注重临床创新和知识产权的保护,每年研发投入和专利申请数量持续增长。目前,已获得国内二类医疗器械生产许可证,气管导管、密闭式吸痰管、医用口罩、医用外科口罩二类产品的注册证。此外,公司还取得了欧盟15种产品的CE认证,并在美国成功注册了FDA一类产品。

在接受《塑胶工业》的采访时,梁焰豪特别强调了AMK的核心产品线,即:呼吸、麻醉、重症监护、护理以及防护品类。

围绕五大核心领域,AMK成功研发了包括气管导管、喉罩通气道导管、密闭式吸痰导管、双腔支气管导管、支气管堵塞器以及可视频化的导管在内的三十多种高端产品。这些产品不仅满足了全球市场的需求,还在增强临床操作的安全性和提升患者舒适度方面取得了显著的成就。

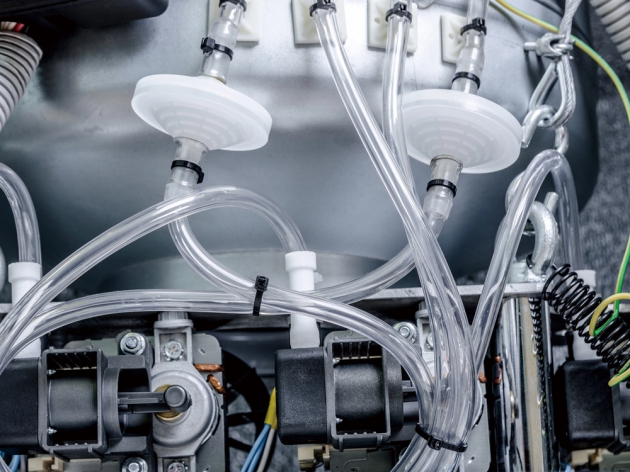

众所周知,在病患接受吸痰治疗的过程中,每次操作均需将人工气道与呼吸机分离,中断机械通气,并将吸痰管暴露于大气环境中执行。传统的开放式吸痰方式易引发心律干扰,导致血氧饱和度下降,同时增加气道及环境污染的风险。

针对这些痛点问题,AMK多年前已根据市场需求,推出了一次性密闭式吸痰导管。该导管允许在不中断呼吸机连接的情况下进行吸痰操作,有效减少因吸痰引起的肺容量减少及肺泡萎缩,防止因肺泡萎缩导致的通气与血流比例失衡,进而减轻肺泡萎缩与复张所产生的剪切力,避免或减轻肺组织的二次损伤。这一创新产品,不仅填补了行业空白,也大大提升了临床治疗的效率。

凭借其安全、便捷、高效的创新应用,AMK成功获得了国内二类医疗器械生产许可证,并且取得了气管导管、密闭式吸痰管、医用口罩、医用外科口罩等二类产品的注册证书。此外,公司还通过了ISO13485认证,并获得了欧盟15种产品的CE认证。在美国,也成功注册了FDA一类产品。

“AMK设计的每一款产品都极为关注细节,运用人体工程学原理,确保医护人员在使用过程中能够更加精确地进行操作。此外,产品在近年来的升级迭代中,不断优化材料和功能,减少了对环境的影响。”梁焰豪补充说道。

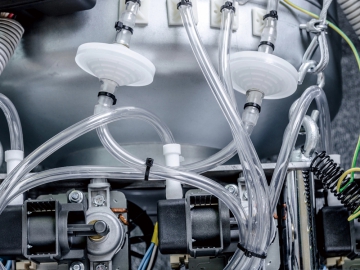

在AMK的生产车间内,一排排注塑机正井然有序地进行着快节奏的生产作业。这些注塑机仿佛是一支训练有素的军队,每一个动作都精准无误,确保生产效率最大化。高大的机械臂在空中灵活地舞动,精准地分拣着各种物资,每一个节拍都恰到好处。

即使在无人的状态下,这些机械依然能够自主运转,仿佛拥有自我意识一般。工厂内的自动化系统确保了生产的连续性和稳定性,每一个环节都经过精心设计,以确保无缝对接。监控系统实时监控着生产过程中的每一个细节,确保任何潜在的问题都能被迅速发现并解决。

“智能工厂能够提高生产效率和生产质量,由于机器人系统的高度自动化和精确性,生产线上的操作可以更加精细和高效。机器人可以在没有疲劳和错误的情况下持续工作,大大减少了生产过程中的人为因素对产品质量的影响。”

梁焰豪进一步指出,医用导管作为一种基础性的医疗器械耗材,虽然不像芯片(IC)或线路板(PCB)那样属于高值产品,但其市场需求相对更为稳定。他强调,如果企业能够在生产过程中更加规范,追求专业性和高品质,那么这个行业同样有机会发展成为像芯片和线路板那样的“隐形冠军”。

近年来,医疗导管领域在技术创新方面取得了显著成就。非金属导管的引入,使导管更加柔软,提高了其生物相容性,从而为患者带来了更大的舒适度。分支型、弯型等导管设计的创新,拓宽了其应用范围,使得介入导管的应用不再局限于心血管领域,而是广泛扩展至泌尿系统、消化系统等疾病的治疗。此外,数字化技术的整合为介入导管的发展开启了新的篇章,使得导管设计更加精确,显著提升了其安全性和有效性。

“导管的精细化与多功能化是我们必须密切关注的领域,对企业而言,这无疑是实现突破的关键。我们始终致力于在产品设计、材料选用以及生产工艺等方面持续改进,以提高患者的舒适感和满意度。”梁焰豪坚定地表示,“智能化导管在未来必将是一种潮流。目前,AMK已经着手于智能化管路的探索,涉及温度、压力、可视化以及流量监控等多个方面。期望AMK能与更多的临床专家和研发工程师携手,共同开拓智能化导管的临床应用前景。”

广州艾默克:加速...

广州艾默克:加速... 塑造新质生产力 新...

塑造新质生产力 新... 扎根中高端市场 ...

扎根中高端市场 ... 拓展产品应用领域 ...

拓展产品应用领域 ...